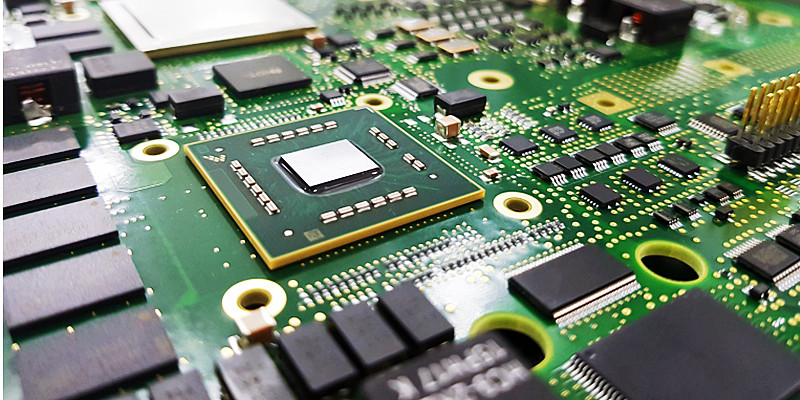

BGA(球栅阵列封装)和QFP(四方扁平封装)元件因其高集成度、高性能等优势,被广泛应用于各类电子设备中。然而,这两种元件的焊接具有较高难度,需要掌握精准的焊接技术和严格的质量控制方法。1943科技分享BGA/QFP元件焊接的技术要点与注意事项,旨在为SMT贴片加工行业从业者提供有价值的参考,助力提升焊接良率,增强产品可靠性。

一、BGA元件焊接技术要点

-

焊盘设计:精细设计BGA焊盘尺寸和间距,确保焊球与焊盘之间的匹配度。焊盘尺寸过小,可能导致焊锡量不足,影响焊接强度;焊盘尺寸过大,易引发相邻焊球桥连。一般建议焊盘直径略大于焊球直径的10%-20%。

- 焊膏印刷:选用合适的高精度印刷设备,确保焊膏印刷质量稳定可靠。印刷时,要保证刮刀压力、速度以及印刷模板厚度等参数的精确控制,使焊膏量均匀且准确地分布在焊盘上。同时,选用高质量的低空洞率焊膏,有助于减少焊接缺陷。

- 贴片精度:采用高精度贴片机,确保BGA元件的贴装位置精确无误。贴装时,需保证元件与焊盘的对位偏差控制在一定范围内,一般要求对位偏差不超过焊球直径的15%。此外,贴装压力也应适中,既要保证元件与焊膏的良好接触,又要避免损坏元件和焊盘。

- 回流焊工艺控制:制定科学合理的回流焊温度曲线是确保BGA元件焊接质量的关键。预热阶段,升温速率一般控制在1-3℃/s,避免助焊剂中的溶剂过快挥发而产生飞溅和爆裂;恒温阶段温度通常在150-180℃之间,持续时间60-120s,使助焊剂充分挥发,焊膏中的焊锡颗粒逐渐熔化;回流阶段峰值温度一般在210-240℃之间,时间控制在30-60s,确保焊锡完全熔化并形成良好的焊点;冷却阶段,冷却速率控制在3-6℃/s,防止焊点因急冷产生内应力和裂纹。

二、QFP元件焊接技术要点

-

引脚处理:在焊接前,对QFP元件的引脚进行仔细检查,确保引脚无弯曲、变形和氧化等问题。如有必要,可对引脚进行轻微的整形和清洁处理,以提高焊接质量。对于引脚间距较小的QFP元件,可采用特殊的引脚成型工艺,使其引脚形状更加规整,便于焊接。

- 焊盘清洁:彻底清除QFP元件焊盘上的氧化物和污渍,以保证焊锡与焊盘之间的良好润湿性。可使用适量的助焊剂和专用的清洁工具进行清洁,但要注意控制助焊剂的用量,避免助焊剂残留过多而影响焊接质量。

- 焊接温度控制:采用合适的焊接温度和时间,确保焊锡能够充分熔化并润湿引脚和焊盘。一般情况下,焊接温度控制在240-260℃之间,时间控制在2-4s。在焊接过程中,要避免温度过高或时间过长,以免导致引脚和焊盘过热受损,同时也可防止焊锡氧化和产生虚焊等问题。

- 焊接工具选择:选用精细的烙铁头和高精度的焊台,确保焊接操作的准确性和稳定性。烙铁头的形状和尺寸应根据QFP元件的引脚间距和焊盘大小进行选择,以保证焊接时能够精确地接触到每个引脚。

三、BGA/QFP元件焊接注意事项

-

静电防护:BGA和QFP元件对静电较为敏感,因此在焊接过程中要采取严格的静电防护措施。操作人员应佩戴防静电手环、防静电手套和防静电工作服等,同时确保工作台面、工具和设备等具有良好的接地性能,防止静电积累和放电对元件造成损坏。

- 焊接环境控制:保持焊接环境的清洁、干燥和稳定,避免灰尘、湿气和温度变化等因素对焊接质量的影响。焊接车间的温度应控制在20-25℃之间,湿度控制在40%-60%之间,同时要保证良好的通风条件,以及时排除焊接过程中产生的有害气体和烟尘。

- 质量检测:建立完善的质量检测体系,采用多种检测手段对BGA/QFP元件的焊接质量进行全面检测。例如,使用AOI(自动光学检测)设备检测焊膏印刷质量、元件贴装位置和引脚共面性等;采用X-Ray检测设备检查BGA元件内部焊点的空洞率、虚焊、桥连等问题;对于QFP元件,还可使用显微镜等工具进行目视检查,及时发现并返修焊接缺陷。

在1943科技,我们深知BGA/QFP元件焊接的高难度挑战,但凭借多年的技术积累和实践经验,我们已成功掌握并不断优化相关焊接技术。我们严格遵循上述技术要点和注意事项,确保每一个焊接环节都能达到高标准的工艺水平,为客户提供了高可靠性、高质量的PCBA加工服务。未来,我们将继续致力于技术创新和工艺改进,以满足电子制造行业日益增长的高精度焊接需求。

2024-04-26

2024-04-26