摘要: 在PCBA加工中,虚焊和假焊是导致产品性能不稳定、后期故障率高的首要元凶。它们隐蔽性强,难以通过常规检测发现,给电子产品埋下巨大质量隐患。本文中,1943科技将基于十多年的SMT贴片加工经验,系统分析虚焊、假焊的根本成因,并提供一个立即可用的“3步排查法”,帮助您从源头上解决这一生产难题。

一、 认识“隐形杀手”:什么是虚焊和假焊?

在深入探讨之前,我们首先需要清晰界定问题:

-

虚焊: 指焊点表面看起来基本正常,但元器件引脚与PCB焊盘之间的焊接实际上不完整、不牢固,存在接触电阻过大或间歇性导通的问题。如同“藕断丝连”,轻微震动或温度变化都可能导致信号传输中断。

-

假焊: 可以看作是虚焊的极端情况,焊点完全未形成有效的冶金结合,元器件引脚与焊盘仅仅是物理接触而非电气连接。初期可能偶然导通,但使用中必然失效。

这两种缺陷是PCBA加工厂质量控制的核心挑战,直接关系到产品的长期可靠性和品牌声誉。

二、 追根溯源:虚焊、假焊的四大常见成因分析

根据1943科技的工艺数据统计,虚焊和假焊主要源于以下四个环节的失控:

1. 锡膏印刷环节

-

锡膏活性不足: 锡膏过期或保存不当,导致助焊剂失效,无法有效清除氧化物,润湿性变差。

-

印刷参数不当: 刮刀压力、速度、角度不匹配,导致锡膏量不足、成型不良或有残留。

-

钢网问题: 钢网开口尺寸设计不合理、堵塞或清洁不到位,造成下锡不均或缺锡。

2. 元器件贴装环节

-

引脚/焊端氧化: 元器件存放环境不佳或超期存放,引脚发生氧化,可焊性严重下降。

-

贴装精度偏差: 贴片机精度不足或吸嘴磨损,导致元器件贴放位置有偏移或压力不足,引脚未能与锡膏充分接触。

3. 回流焊接环节

-

回流焊温度曲线不当: 这是最关键的因素。预热区升温过快导致溶剂飞溅、恒温区时间不足未能充分活化助焊剂、回流区峰值温度过低或时间过短,导致锡膏未能完全熔化并润湿焊盘和引脚。

-

炉内温差过大: 炉温均匀性差,导致板面不同位置的元器件经历的热量不同,局部温度不足从而产生虚焊。

4. PCB及物料本身

-

PCB焊盘氧化: PCB存储环境潮湿或时间过长,焊盘表面氧化,可焊性变差。

-

PCB设计缺陷: 焊盘设计不对称(如QFP器件一侧有大面积地线焊盘),导致回流时产生“曼哈顿效应”(立碑)或焊接不均。

三、 1943科技方法论:3步精准排查与解决虚焊、假焊问题

当生产线上出现虚焊、假焊问题时,遵循以下系统性的三步法,可以快速定位并有效解决。

第一步:目视与光学初步筛查

-

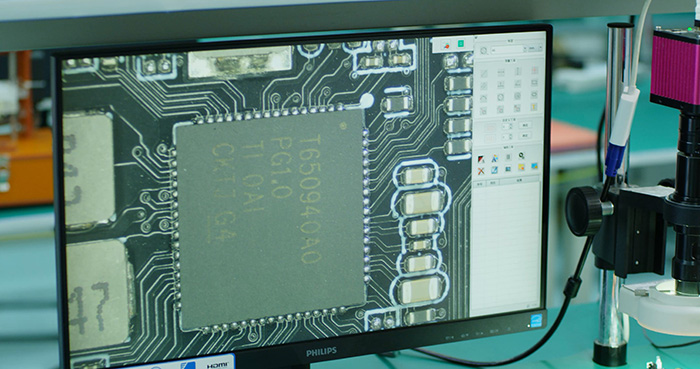

操作: 使用放大镜或AOI(自动光学检测仪)对问题焊点进行仔细检查。

-

关注点:

-

焊点外形: 是否饱满、有光泽?虚焊点通常表面粗糙、暗淡、形状不规整。

-

润湿角: 良好的焊点,锡与引脚/焊盘的接触角应较小(<90°)。虚焊点润湿角通常较大。

-

元器件位置: 是否有偏移、翘起(立碑)现象。

-

-

目的: 快速筛选出明显的工艺问题,如偏移、少锡等。

第二步:关键工艺参数回溯与验证

这是排查的核心环节,需要逐一核对上述成因中的关键参数。

-

锡膏工艺验证:

-

检查锡膏回温、搅拌记录。

-

确认钢网清洁状态,并测量锡膏印刷后的厚度与成型。

-

-

回流焊曲线测试:

-

必须使用炉温测试仪 实际测量有问题的PCBA板经过炉膛时的精确温度曲线。

-

将实测曲线与锡膏厂商推荐的理想曲线进行比对,重点关注恒温时间、回流峰值温度和时间是否在标准范围内。

-

调整炉温参数,确保板面所有关键点都能达到足够的焊接温度。

-

第三步:根源分析与持续控制

-

物料可焊性测试: 对怀疑氧化的元器件和PCB板,进行可焊性测试,从源头杜绝问题。

-

设备维护点检: 定期校准贴片机精度、清洁回流焊炉膛、更换刮刀和吸嘴,确保设备状态稳定。

-

建立标准化工艺文件(SOP): 将优化后的印刷、贴装、回流焊参数固化为标准作业程序,并对操作员进行培训,实现规范化生产。

四、 选择1943科技,从工艺源头保障焊接可靠性

虚焊和假焊并非不治之症,其核心在于精细化的过程控制和系统性的问题解决能力。1943科技深知焊接质量是PCBA生命线的道理,因此我们:

-

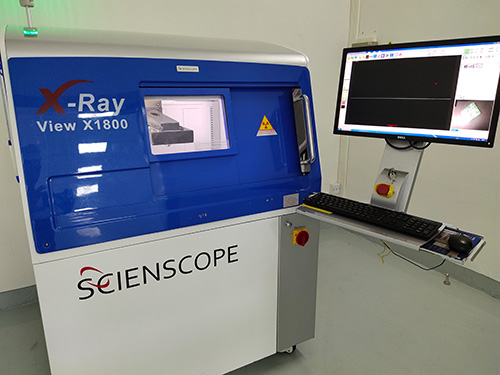

配备全流程高端设备: 从全自动锡膏厚度测厚仪、高精度贴片机到多温区充氮回流焊炉和在线AOI/X-Ray,为高质量焊接提供硬件保障。

-

践行严格的工艺管理体系: 对每一批物料、每一个关键工艺参数进行严格监控和记录,确保生产过程的稳定性和可追溯性。

-

拥有经验丰富的工程团队: 能够快速诊断并解决包括虚焊、假焊在内的各种复杂工艺问题,为客户产品的长期可靠性保驾护航。

如果您正被PCBA加工中的焊接问题所困扰,欢迎联系1943科技。我们的工艺专家团队将为您提供针对性的分析与解决方案,让您的产品拥有坚如磐石的品质基础。

2024-04-26

2024-04-26