在电子制造领域,75%的制造成本取决于设计规范,80%的生产缺陷源于设计问题,科学的FQC测试是品质保障的关键环节。

成品质量控制(FQC)是产品出厂前的最后一道关卡,直接关系到产品的市场口碑和客户信任度。作为SMT贴片加工厂-1943科技深知PCBA成品FQC测试的重要性,我们将系统介绍PCBA成品FQC测试中的功能测试和焊点可靠性检测标准,帮助企业提升产品质量管控水平。

01 理解FQC测试在PCBA制造中的核心价值

在电子制造流程中,FQC(最终质量控制)位于生产链的末端,起着至关重要的“守门员” 作用。

对于PCBA加工来说,FQC不仅是对前期所有工序的全面验证,更是客户收到合格产品的最终保证。

一套科学的FQC测试体系能够显著降低售后故障率,减少返工和维修成本,提升企业品牌形象。

根据行业数据,企业因DFM(可制造性设计)缺陷导致的浪费显著:75%的制造成本取决于设计规范,80%的生产缺陷源于设计问题。

这些数据凸显了从设计到制造全过程质量控制的重要性,而FQC正是这一体系中的最终验证环节。

02 功能测试:验证PCBA性能达标的关键步骤

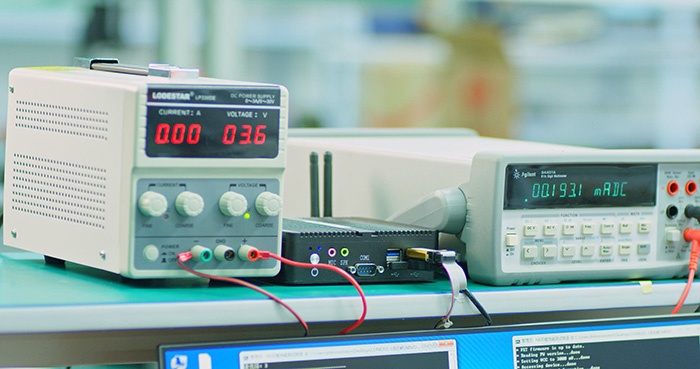

功能测试是FQC测试的核心组成部分,旨在验证PCBA的电气性能和功能完整性是否符合设计规格要求。在1943科技,我们的功能测试涵盖以下关键方面:

-

通电测试:对PCBA施加额定工作电压,检查是否有短路、过流或电源异常现象,确保电源网络正常工作。

-

信号完整性测试:使用专业仪器检测高频信号完整性,特别是对5G通信等领域的高速PCBA,通过S参数测试优化阻抗匹配,确保信号传输质量。

-

输入输出特性测试:验证所有输入输出接口的功能正常性,包括数字、模拟及混合信号电路的性能指标。

-

温升测试:通过红外热成像技术监测PCBA工作时的温度分布,识别局部过热点,帮助判断PCBA是否存在故障隐患。

-

负载能力测试:评估PCBA在额定负载及轻度过载情况下的工作稳定性,确保产品在实际使用环境中的可靠性。

在功能测试环节,我们依据国际通用标准IPC-A-610、IPC-6012和国内标准GB/T 2423系列为核心,根据产品应用领域制定相应的验收标准。

03 焊点可靠性检测:多种方法评估连接质量

焊点作为PCBA上的“关节”,其可靠性直接关系到整个产品的寿命和性能。1943科技采用多种方法综合评估焊点连接质量:

外观检查

依据IPC-A-610标准,对焊点进行目检或借助显微镜检查,包括焊点光泽、润湿性、焊料量、桥接、虚焊等情况,确保焊点外观符合可接受条件。

X-Ray检测

对于BGA、LGA等阵列型封装器件的隐藏焊点,我们采用X射线检测技术(AXI),可以发现焊点内部结构的缺陷,如空洞、桥接、焊料不足等,提高检测的准确性和覆盖率。

焊点强度测试

针对不同封装类型的元器件,我们采用相应的机械强度测试方法,如拨动测试、剪切力测试等,评估焊点的机械连接强度。

阵列型封装焊点专项测试

对于BGA、LGA、QFN等阵列型封装器件,我们按照GB/T 45713.4-2025《电子装联技术 第4部分:阵列型封装表面安装器件焊点的耐久性试验方法》 国家标准,评估焊点对热机械应力的耐久性。

该标准详细规定了试验前准备工作的具体要求,比如样品选择原则、试验设备的选择与校准,以及试验环境的控制。

焊盘坑裂测试

依据SJ/T 11993-2025《印制电路板组件焊盘坑裂测试方法》 行业标准,我们对PCBA进行焊盘坑裂测试,评估焊盘与基材之间的结合强度。

04 环境适应性测试:评估PCBA在不同环境下的可靠性

PCBA产品在实际使用过程中可能会面临各种严苛环境,环境适应性测试是评估产品可靠性的重要手段。1943科技的环境适应性测试包括:

温度循环试验

温度循环试验用于检测焊点、元件引脚的热应力耐受能力。我们按照GB/T 45713.4-2025标准,将样品暴露在交替的高低温环境中,评估焊点对热机械应力的耐久性。

在汽车电子领域,PCBA可靠性测试主要关注-40℃至150℃温度冲击等严苛测试。

湿热试验

湿热试验评估材料吸湿性及绝缘性能。我们将PCBA置于高温高湿环境中,检测其电气性能变化、金属部件的腐蚀情况以及绝缘电阻的变化,确保产品在潮湿环境中的可靠性。

机械应力测试

机械应力测试包括振动测试和机械冲击测试,模拟产品在运输和使用过程中可能遇到的机械应力。

在汽车电子领域,100g振动测试是评估PCBA可靠性的重要手段。

05 建立完善的FQC测试标准体系

在1943科技,我们建立了一套完善的FQC测试标准体系,确保每块出厂的PCBA都能满足客户要求:

测试流程标准化

我们从样品准备、测试条件、测试方法到结果判定,都制定了详细的标准作业流程,确保测试结果的一致性和可重复性。

对于阵列型封装器件焊点的耐久性试验,我们严格按照国家标准规定的步骤,从样品安装到最终数据分析,涵盖了整个测试过程。

测试设备管理

我们定期对测试设备进行校准和维护,确保测试数据的准确性。对于复杂的测试系统,如自动化X-Ray检测设备,我们制定了日常点检制度,确保设备始终处于最佳状态。

可追溯性管理

我们对每块PCBA的FQC测试数据都进行记录和保存,实现产品质量的可追溯性。这些数据不仅用于判定产品是否合格,也为后续的质量改进提供依据。

持续改进机制

我们定期回顾FQC测试标准与实际产品质量状况的匹配度,根据行业发展和技术进步,不断优化测试方法和标准。

06 FQC测试标准的发展趋势

随着电子技术不断发展,PCBA的FQC测试标准也在持续进化。1943科技密切关注这些趋势,不断提升测试能力:

-

智能测试趋势正在引领PCBA测试向更高精度、更高效率方向发展。

-

从单一测试到系统验证,行业正通过技术迭代构建更严密的可靠性防线。

-

新材料新工艺的应用,如无铅焊料、低温焊料等,推动测试标准不断更新。

-

高密度组装技术的发展,对微焊点的可靠性测试提出了更高要求。

遵循T/ZSA 304-2025《电子产品印制电路板可制造性设计(DFM)和可靠性设计规范》 等团体标准,帮助我们通过优化设计与制造流程,提升电子产品可靠性并降低企业成本。

07 结语

PCBA成品FQC测试是电子制造过程中的质量基石,它关系到终端产品的性能与寿命。1943科技通过建立科学严谨的FQC测试体系,结合功能测试与焊点可靠性检测,全方位保障PCBA产品质量。

随着技术进步,PCBA测试将不断进化,我们将持续跟进最新标准和技术,为客户提供更可靠、更优质的PCBA制造服务。

2024-04-26

2024-04-26