在SMT贴片加工过程中,焊接质量直接决定了电子产品的稳定性与使用寿命。作为专业SMT贴片加工厂,1943科技深知焊接缺陷不仅会导致产品返工、增加成本,更可能引发终端设备故障,影响客户口碑。我们将分享SMT焊接中最常见的5类缺陷,并结合我们的生产实践,分享一套可落地的全流程规避方案,助力企业提升产品良率。

一、SMT贴片加工中5大常见焊接缺陷及危害

SMT焊接缺陷多由设备参数、工艺管控、物料状态等因素引发,不同缺陷的表现形式与危害各有差异,精准识别是规避风险的第一步。

1.虚焊(假焊)

- 表现形式:焊点外观正常,但元器件引脚与焊盘之间未形成有效金属连接,或连接强度不足。

- 核心危害:导致电路接触不良,设备运行中出现“时好时坏”的故障,后期使用中易因震动、温度变化引发彻底断路,且故障排查难度大。

2.桥连(连锡)

- 表现形式:相邻的两个或多个焊点被多余焊锡连接,形成短路通路。

- 核心危害:直接造成电路短路,轻则烧毁元器件,重则引发设备电源故障,是导致产品批量报废的主要缺陷之一。

3.立碑(吊桥)

- 表现形式:片式元器件(如电阻、电容)一端焊接在焊盘上,另一端翘起,形似“立碑”。

- 核心危害:元器件与焊盘接触面积不足,无法正常传输信号或电流,导致元器件功能失效,影响电路整体性能。

4.锡珠(焊锡球)

- 表现形式:在焊点周围或元器件之间出现细小的圆形焊锡颗粒,直径通常在0.1-0.5mm之间。

- 核心危害:锡珠易脱落,可能造成相邻电路短路;若残留在精密元器件表面,还会影响产品的绝缘性能,存在安全隐患。

5.冷焊(焊点发暗)

- 表现形式:焊点外观发暗、无光泽,表面粗糙,甚至出现裂纹或针孔。

- 核心危害:焊点机械强度低,导电性能差,长期使用中易因热应力导致焊点开裂,引发电路中断。

二、1943科技SMT焊接缺陷全流程规避方案

针对上述缺陷,1943科技建立了“设备-工艺-物料-人员-检测”五位一体的规避体系,从源头到成品全环节管控,将焊接不良率控制在0.05%以下。

1.高精度设备管控:奠定稳定基础

- 采用进口高速贴片机与回流焊炉,设备定位精度达±0.03mm,确保元器件贴装位置精准,减少因贴装偏移引发的桥连、立碑问题。

- 回流焊炉配备实时温度监控系统,每小时校准一次温区温度,避免因温度波动导致冷焊、锡珠等缺陷。

2.精细化工艺优化:把控核心环节

- 提前进行DFM可制造性分析,根据元器件类型(如0201小料、QFP芯片)优化焊盘设计,调整钢网开孔尺寸与形状,减少焊锡量过多或过少的问题。

- 针对不同PCB板与元器件,定制专属回流焊温度曲线,例如:对热敏元器件采用“低温预热、缓慢升温”曲线,避免元器件损坏与冷焊。

- 控制印刷车间环境温湿度(温度22±2℃,湿度45%-65%),防止焊膏吸潮导致焊接时产生锡珠。

3.严格化物料管理:从源头降低风险

- 建立焊膏、元器件专用存储仓库,焊膏全程冷藏(0-10℃)保存,使用前按规定回温(4小时以上)并充分搅拌,确保焊膏活性稳定。

- 接收PCB板与元器件时,先检测PCB板焊盘平整度、元器件引脚氧化程度,不合格物料直接退回,杜绝因物料问题引发的虚焊。

4.专业化人员培训:提升操作标准

- 所有操作工人需通过“理论+实操”考核,熟练掌握贴片机、回流焊炉的参数调试与异常处理技能。

- 定期开展缺陷案例培训,让工人能快速识别焊接异常,及时停机调整,避免缺陷批量产生。

5.全流程检测体系:杜绝不良流出

- 首件检测:每批产品生产前,由QC人员使用AOI(自动光学检测)设备对首件进行全检,确认焊接参数无误后再批量生产。

- 在线检测:在回流焊后设置AOI检测工位,自动识别虚焊、桥连、锡珠等缺陷,检测准确率达99.8%以上。

- 成品抽检:对每批成品按3%比例进行X-Ray检测(针对BGA、QFP等底部有焊点的元器件),确保内部焊点无虚焊、空洞。

三、1943科技:让SMT焊接质量更可控

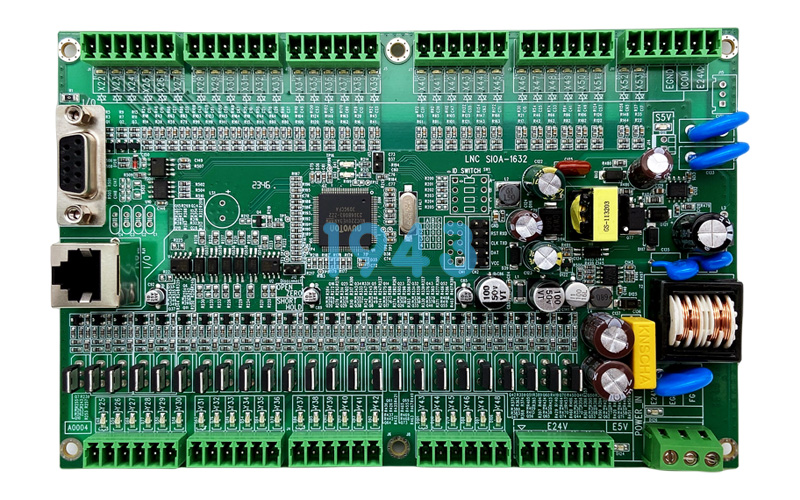

作为专注SMT贴片加工的企业,1943科技始终以“零缺陷”为质量目标,通过上述全流程规避方案,已为工业控制、医疗电子、通讯物联等领域客户提供稳定的贴片加工服务。我们不仅能解决焊接缺陷问题,更能根据客户产品需求,提供从PCB设计优化到成品组装的一站式服务,助力客户缩短生产周期、降低成本。

如果您在SMT贴片加工中遇到焊接质量难题,或需要定制化贴片加工方案,欢迎联系1943科技,我们将为您提供专业技术支持与高效生产服务!

2024-04-26

2024-04-26