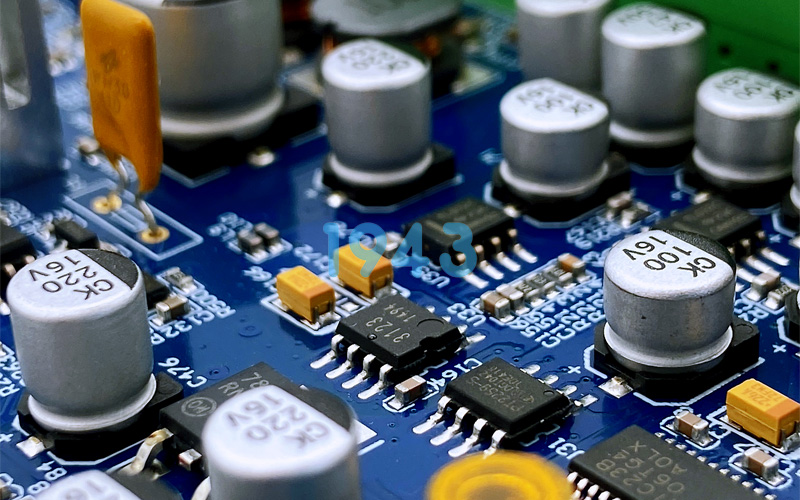

在工业机器人PCBA加工领域,SMT贴片加工是关键环节,而大功率器件的焊接质量直接影响着工业机器人的性能和可靠性。焊接的牢固性不足可能导致器件脱落、电路中断等问题,散热性能不佳则会使器件长期处于高温环境,加速老化,甚至引发故障。因此,如何提高大功率器件焊接的牢固性与散热性能成为行业内关注的重点。

一、影响焊接牢固性与散热性能的因素

(一)焊接工艺参数

在SMT贴片加工过程中,焊接温度、时间和压力等工艺参数的设置至关重要。焊接温度过低,焊料无法充分熔化,导致焊点不饱满、虚焊,影响牢固性;温度过高,可能会损坏器件和PCB板,同时使焊料氧化加剧,降低焊点强度。焊接时间过短,焊料与器件引脚和PCB焊盘的冶金反应不充分,结合力不足;时间过长,同样会对器件和PCB造成损害。压力不当会导致焊点形状不规则,影响接触面积,进而影响牢固性和散热效果。

(二)焊料与助焊剂

焊料的选择直接关系到焊接质量。不同成分的焊料,其熔点、导电性、导热性和机械性能存在差异。例如,含铅焊料虽然具有良好的焊接性能,但不符合环保要求;无铅焊料如Sn-Ag-Cu合金,虽然环保,但熔点较高,对焊接工艺要求更严格。助焊剂的作用是去除焊件表面的氧化膜,降低焊料表面张力,促进焊料扩散。助焊剂的活性、黏度和残留量等因素会影响焊接效果,活性不足无法有效去除氧化膜,残留量过多会导致焊点腐蚀,影响散热和牢固性。

(三)器件与PCB焊盘

大功率器件的引脚材质、表面处理工艺以及PCB焊盘的设计和质量都会对焊接产生影响。器件引脚表面如果存在氧化层或污染物,会阻碍焊料的润湿和扩散,导致焊接不良。PCB焊盘的尺寸、平整度和镀层质量也至关重要,焊盘尺寸过小会减少焊点接触面积,影响牢固性和散热;镀层不均匀或厚度不足会导致焊接界面结合力下降。

(四)散热设计

散热性能不仅与焊接质量有关,还与整个PCBA的散热设计密切相关。大功率器件在工作时会产生大量热量,如果散热路径不畅,热量无法及时散发,会导致器件温度升高。焊接点作为热量传递的关键环节,其导热能力直接影响整体散热效果。此外,PCB板的材质、层数和布局设计也会影响散热,例如采用高导热系数的PCB基材、合理设置散热铜箔和过孔等。

二、提高焊接牢固性与散热性能的措施

(一)优化焊接工艺参数

- 确定合适的焊接温度:根据焊料的种类和器件的要求,通过试验和工艺调试确定最佳焊接温度。对于无铅焊料,通常回流焊峰值温度在230-260℃之间,波峰焊温度在240-255℃之间。在焊接过程中,要确保温度均匀性,避免局部过热或过冷。

- 控制焊接时间:回流焊中,器件在液相线以上的时间应控制在60-90秒,避免过长时间高温暴露。波峰焊的焊接时间一般为3-5秒,确保焊料充分润湿和冶金反应完成。

- 调整焊接压力:在贴装器件时,施加适当的压力,使器件引脚与PCB焊盘良好接触。压力过大可能会损坏器件,压力过小则导致接触不良。可以通过贴片机的压力传感器进行实时监控和调整。

(二)选择优质焊料与助焊剂

- 选用合适的焊料:根据工业机器人PCBA的使用环境和要求,选择具有良好导热性、导电性和机械性能的焊料。对于大功率器件,优先考虑含银量较高的无铅焊料,如Sn-3.0Ag-0.5Cu,其导热系数较高,能够有效提高散热性能。同时,注意焊料的保质期和储存条件,避免使用过期或受潮的焊料。

- 合理使用助焊剂:选择活性适中、无残留或低残留的助焊剂,确保能够有效去除氧化膜,同时减少对焊点和PCB的腐蚀。助焊剂的涂布量要均匀,过多会导致残留过多,过少则无法达到良好的助焊效果。可以采用喷雾式助焊剂涂布方式,提高涂布精度。

(三)加强器件与PCB焊盘处理

- 器件引脚预处理:在焊接前,对器件引脚进行检查和清洁,去除表面的氧化层和污染物。可以采用机械清洗或化学清洗的方法,确保引脚表面干净、光滑。对于镀锡引脚,要注意锡层的厚度和均匀性,避免出现氧化或镀层剥落现象。

- 优化PCB焊盘设计:根据器件引脚的尺寸和形状,合理设计PCB焊盘的尺寸,确保焊点有足够的接触面积。焊盘表面采用优质的镀层工艺,如沉金、镀锡等,提高焊盘的可焊性和抗氧化能力。同时,在焊盘周围设置散热铜箔和过孔,增加散热路径,提高散热性能。

(四)改进散热设计

- 选择高导热PCB基材:采用导热系数较高的PCB基材,如铝基PCB、陶瓷PCB等,这些基材具有良好的散热性能,能够快速将器件产生的热量传导出去。对于多层PCB板,合理设置内层的电源层和接地层,形成有效的散热平面。

- 优化器件布局:在PCB布局时,将大功率器件尽量放置在PCB的边缘或散热良好的位置,避免与其他发热器件集中排列。同时,确保器件与散热器或散热片之间有良好的接触,通过导热硅脂或导热垫填充间隙,减少热阻。

- 增强焊点散热能力:在焊接过程中,确保焊点饱满、均匀,增加焊点的导热面积。可以通过增加焊盘上的过孔数量和尺寸,使热量能够通过过孔传导到PCB的内层和背面,提高散热效果。

(五)采用先进的焊接技术

- 激光焊接:激光焊接具有能量集中、热影响区小、焊接精度高等优点,适用于高精度、高可靠性的大功率器件焊接。通过精确控制激光的能量和照射时间,可以实现对焊点的局部加热,减少对周围器件和PCB的影响,提高焊接牢固性和散热性能。

- 选择性波峰焊:选择性波峰焊可以针对特定的焊点进行焊接,避免对其他焊点和器件造成影响。在焊接大功率器件时,通过调整波峰的高度和形状,确保焊点充分润湿,同时减少焊料的用量,降低焊点的热容量,提高散热效率。

三、结论

在工业机器人PCBA加工的SMT贴片加工中,提高大功率器件焊接的牢固性与散热性能需要从焊接工艺参数优化、焊料与助焊剂选择、器件与PCB焊盘处理、散热设计改进以及采用先进焊接技术等多个方面入手。通过综合考虑各方面因素,采取有效的措施,可以显著提高焊接质量,确保工业机器人的稳定运行和长期可靠性。随着工业自动化的不断发展,对PCBA加工的要求越来越高,持续研究和改进焊接工艺及散热设计将是行业发展的重要方向。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26