在电子制造产业链中,PCBA电路板作为核心环节,其生产模式的选择直接影响产品开发效率与市场响应速度。当前主流的代工模式中,OEM代工与ODM代工两种形态因分工差异形成了独特的协作体系,本文将从生产流程、责任边界与价值分配角度解析二者的本质区别。

一、PCBA生产流程中的角色定位

PCBA制造涵盖电路设计、元器件采购、SMT贴片、DIP插件、功能测试等十余道工序。在此过程中,OEM与ODM的介入方式呈现显著差异:

OEM模式:制造执行者的标准化作业

OEM厂商如同精密制造的"执行手臂",严格遵循客户提供的全套技术文档进行生产。从PCB布局设计到元器件选型清单,从贴片程序编制到测试治具开发,所有技术参数均由委托方主导制定。PCBA代工厂的核心价值体现在规模化制造能力——通过优化产线排布、提升SMT设备稼动率、建立标准化品控体系,将设计图纸高效转化为标准化产品。这种模式下,PCBA代工厂更像"技术中立的转化平台",其生产系统需具备快速切换不同产品线的柔性制造能力。

ODM模式:设计赋能者的系统化输出

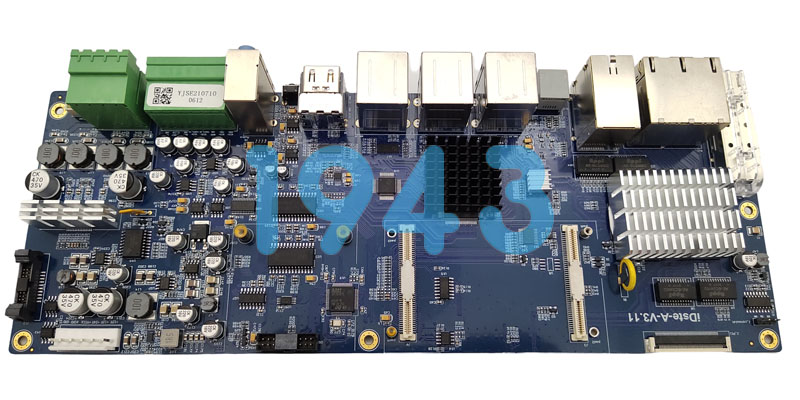

ODM厂商则扮演"解决方案提供者"角色,其服务范围覆盖从产品定义到量产交付的全链条。在PCBA生产环节,ODM企业不仅需要具备深厚的硬件开发能力,还需掌握嵌入式软件调试、信号完整性分析、热设计仿真等核心技术。例如在智能手机主板开发中,ODM团队需完成基带方案选型、射频天线匹配、电源管理优化等系统性工作,最终交付的不仅是PCBA成品,更是完整的技术解决方案包。这种模式要求企业建立"设计-制造"一体化能力,通过模块化设计平台缩短产品迭代周期。

二、供应链管理的维度差异

两种模式在供应链管控层面形成互补格局:

-

OEM供应链呈现"中心化辐射"特征,核心元器件由客户指定供应商,PCBA代工厂仅负责执行采购订单。这种模式确保关键物料品质可控,但要求客户具备强大的供应链议价能力。

-

ODM供应链则构建"网状协同"体系,通过长期合作培育战略供应商网络。ODM企业往往建立元器件标准化库,在保证性能前提下提供替代方案建议,帮助客户平衡成本与交付周期。例如在消费电子领域,ODM厂商可通过BOM(物料清单)优化实现10%-15%的成本缩减。

三、知识产权与价值分配逻辑

在OEM合作中,所有技术成果归属委托方,PCBA代工厂仅获取加工服务费。这种模式适合品牌商保护核心技术的场景,但限制了制造环节的创新空间。

ODM模式则开创了"技术共创"的收益分配机制。当ODM企业投入自主研发成果时,可通过专利授权、技术入股等方式参与产品增值分成。某头部ODM企业数据显示,其自主研发的电源管理芯片方案已累计应用于超过2亿台终端设备,形成持续性的技术收益流。

四、生产灵活性与风险共担

面对市场波动,两种模式展现不同韧性:

-

OEM模式如同"即插即用"的制造资源,当客户需求发生结构性变化时,PCBA代工厂可快速切换产线配置,但订单波动直接影响产能利用率。

-

ODM模式通过"设计储备+制造弹性"构建缓冲机制。某ODM企业建立的产品平台库包含300余个预研模块,可基于市场需求快速拼装解决方案,将新品开发周期压缩至传统模式的60%。

五、未来演进方向

随着智能制造技术发展,OEM与ODM的边界正在模糊化:

-

智能代工升级:部分OEM厂商通过引入数字孪生技术,实现产线状态实时映射与工艺参数自适应调整,在保持执行者定位的同时提升服务附加值。

-

ODM+模式:领先ODM企业向系统集成商转型,提供从硬件设计到云平台对接的全栈解决方案,在智能家居、车载电子等领域构建生态壁垒。

在电子产业垂直整合趋势下,选择OEM还是ODM不再是非此即彼的决策,而是需要根据产品定位、生命周期阶段、资源禀赋进行动态组合。对于初创企业,ODM模式可快速获取成熟技术支撑;对成熟品牌,OEM合作则能专注核心能力建设。这种分工协作体系,正推动着全球电子制造业向更高效、更弹性的方向演进。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA代加工厂家-1943科技。

2024-04-26

2024-04-26