研发中试阶段是验证产品可行性、优化设计参数、降低量产风险的关键环节。这一阶段对技术能力、供应链协同和制造精度提出了更高要求,而专业的PCBA服务商通过整合设计、生产、测试及供应链管理能力,能够为研发团队提供多维度的技术支持,显著提升项目成功率与效率。

1. 设计验证阶段的技术把关

在研发初期,设计缺陷往往隐藏在电路布局或信号完整性中,若未及时发现,可能在后期生产中引发严重问题。PCBA服务商可通过以下方式提供支持:

- DFM与DFA审核:基于制造和装配工艺要求,对电路图、PCB Layout进行评审,提前识别潜在问题(如元件布局不合理、焊接空间不足等),减少改板概率。

- 信号完整性与电源设计优化:针对高速电路或高密度设计,提供仿真分析和布线建议,解决串扰、阻抗匹配等问题,确保设计符合性能指标。

- 材料与工艺适配性评估:根据产品应用场景(如高温、高湿或高频振动环境),推荐适合的PCB基材、焊膏类型及封装工艺,提升产品可靠性。

2. 快速打样与样机验证

在中试阶段,快速完成样机制作并验证功能是缩短开发周期的核心。PCBA服务商通过以下方式实现高效支持:

- 全流程整合打样:从PCB制板、元器件采购到SMT贴片组装,由同一技术团队统筹协调,避免多供应商对接导致的沟通误差和进度延迟。

- 柔性生产与小批量交付:针对样机需求,灵活调整产线配置,支持小批量、多批次生产,确保样机按时交付并满足测试要求。

- 样机功能测试与调试:提供包括功能测试、信号分析、电源负载测试等在内的样机验证服务,帮助研发团队快速定位问题并优化设计。

3. 元器件选型与供应链管理

全球供应链的不确定性常导致元器件短缺或成本波动,影响中试进度。PCBA服务商可通过以下方式降低风险:

- BOM清单优化:基于市场需求与供应链动态,协助客户筛选性价比高且稳定的元器件,同时提供替代料建议(如国产化替代方案),平衡性能与成本。

- 元器件预采购与库存管理:根据项目计划提前锁定核心物料库存,避免因交期延误导致的生产停滞。

- 供应链透明化管理:通过信息化系统实时追踪物料状态(如采购进度、质检结果等),确保供应链各环节可控可追溯。

4. 工艺优化与批量转产支持

从中试样机到量产,工艺调整与质量控制是关键。PCBA服务商通过以下技术支持实现无缝衔接:

- 制程参数调优:基于小批量试产数据,优化贴片精度、回流焊温度曲线、AOI检测阈值等工艺参数,提升良率并减少量产风险。

- 可靠性验证体系:引入加速老化测试、高低温循环测试、盐雾试验等方法,模拟产品长期使用场景,提前暴露潜在故障点。

- 质量数据闭环反馈:通过SPC(统计过程控制)系统收集生产数据,分析关键质量指标(如CPK值、缺陷率等),为工艺改进提供依据。

5. 降低沟通成本,提升协作效率

传统研发模式中,设计、制造、测试等环节常由不同供应商独立完成,导致信息传递滞后、责任边界模糊。PCBA服务商通过以下方式优化协作流程:

- 统一技术接口:由专属项目工程师全程跟进,统一管理设计、制造、测试等环节的信息传递,减少跨部门沟通成本。

- 标准化文档交付:提供完整的测试报告、工艺文件、物料清单等文档,确保研发团队随时掌握项目进展与技术细节。

- 快速响应机制:针对突发问题(如样机功能异常、元器件缺货等),建立快速响应通道,缩短问题解决周期。

6. 专项技术支持:应对复杂场景

针对特定行业或高可靠性场景(如医疗电子、工业控制等),PCBA服务商可提供定制化解决方案:

- 洁净车间与无铅工艺:满足医疗设备、汽车电子对洁净度和环保要求的严苛标准。

- 三防涂覆与结构加固:通过防潮、防尘、防腐蚀处理,提升产品在恶劣环境下的耐用性。

- 合规性认证支持:协助完成CE、FCC、RoHS等认证所需的测试与文件准备,缩短产品上市时间。

结语

在研发中试阶段,PCBA服务商不仅是制造执行者,更是技术合作伙伴。通过整合设计验证、供应链管理、工艺优化及快速响应能力,他们帮助研发团队突破技术瓶颈、降低风险成本,并加速产品从实验室走向市场的进程。对于追求高效研发与市场竞争力的企业而言,选择具备全链路技术支持的PCBA服务商,已成为缩短创新周期、提升产品可靠性的关键策略。

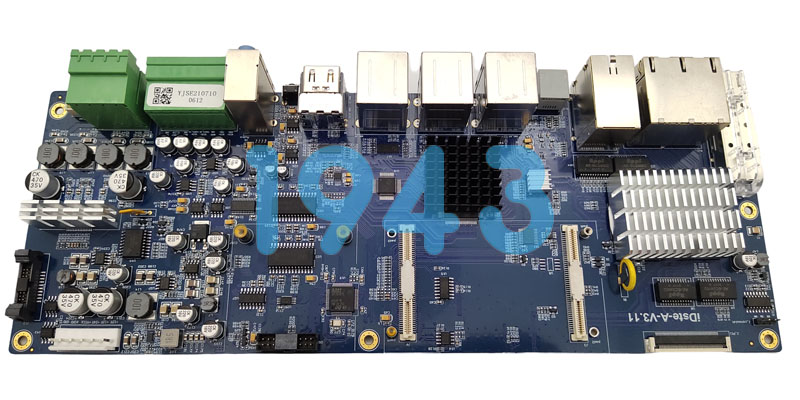

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA一站式服务商-1943科技。

2024-04-26

2024-04-26