SMT贴片加工中过程中,所有加工设备具有全自动化、精密化、快速化的特点。那么PCB设计必须满足SMT贴片加工设备的要求才能有效保证产品质量。深圳一九四三科技专注NPI验证、SMT贴片、器件集采及成品装配,提供从研发到量产的全流程PCBA服务。

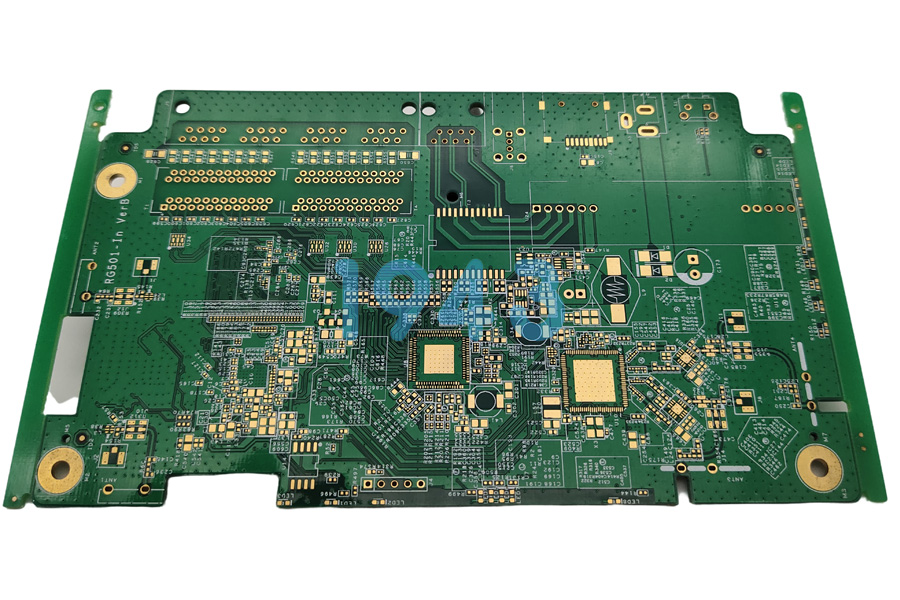

一、PCB形状设计

PCB形状设计一般为长方形,长宽比为4:3或3:2,板面设计时面积不易过大,以免在回流焊接高温状态下造成变形,影响元起件焊接质量与整体外观。PCB的面积大小应和厚度结合,PCB越薄,PCB就应在在合理的范围内更小。

二、PCB大小设计

在设计PCB时,需要结合考虑SMT贴片加工设备运行的最大尺寸和最小尺寸。目前SMT行业当中不同类型的贴片加工设备安装范围是大同小异的。(最小尺寸=50mm*50mm,最大尺寸=510mm*460mm)当PCB设计尺寸小于设备要求最小尺寸50mm*50mm时,那就应该考虑做拼版的方式了。而且拼版方式要符合SMT设备的要求,拼板之间采用V形槽或邮票孔。 保证加工过程拼版能有效的分割开来。

三、PCB厚度设计

PCB板厚度的设计主要考虑本体强度与SMT贴片加工过程中高温回流焊接变形问题。应根据外形尺寸、层数、所安装的元器件质量大小、贴片加工方式及阻抗来决定。一般SMT贴片加工设备传输轨道允许的PCB厚度为0.5mm-5mm之 间。

四、PCB工艺边设计

PCB在SMT贴片生产过程中,是通过加工设备轨道传动来完成,为保证PCB被可靠固定,在PCB板设计之前应考虑此项加工工艺要求,预留工艺边(长边)的尺寸为3mm-5mm,能够有效的保证设备固定工作。在工艺边要求的范围内不允许有贴片元器件存在,无法预留空间时,必须增加工艺边。

五、PCB元件布局设计

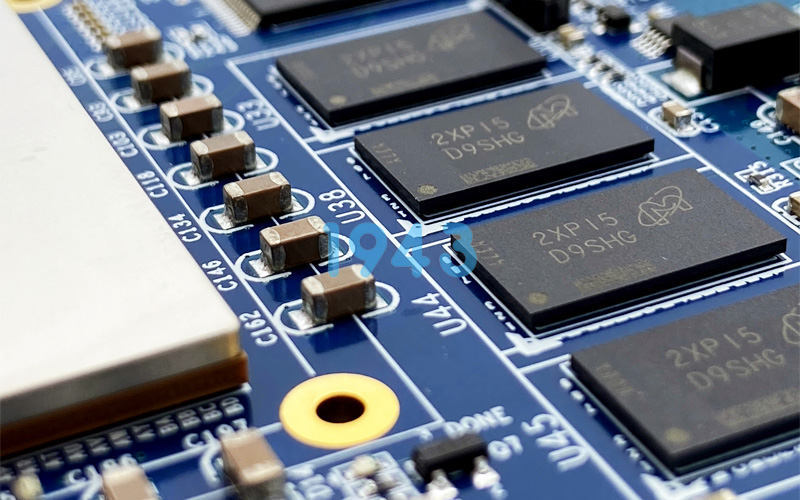

1. 当贴装好的PCBA在回流焊接过程中,PCB设计应该考虑器件可焊性。保证元器件引脚长边应垂直于回流焊的传输方向,这样能够保证器件引脚同时受热焊接,避免焊接过程出现立碑、空焊等问题。

2. PCB板上的元器件设计排布均匀,大功率、大体积、应分散排布,避免回流焊接过程中出现局部吸热应力,导致元器件与焊盘之间不润湿形成空焊假焊,影响电路的可靠性。

3. 带有盘装式IC、PLCC、QFP、BGA大型器件、高度过高器件不能放置在插件波峰焊接面。会影响波峰焊接时喷锡高度接触不到焊接点,形成空焊、短路等不良现象发生。

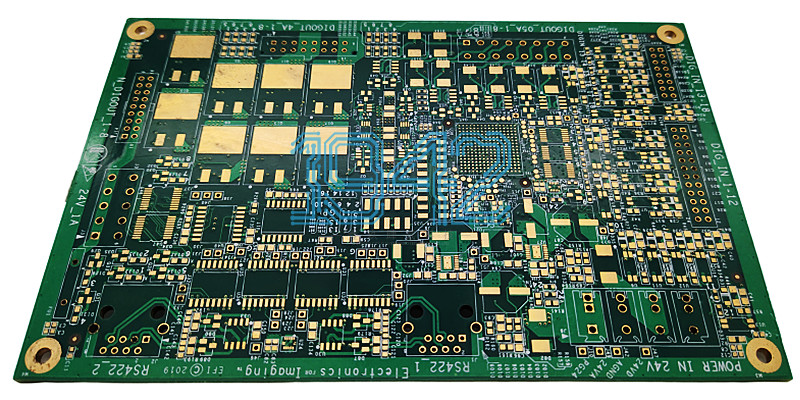

六、PCB焊盘设计

对于SMT贴片加工的元件或DIP插件波峰焊元件,有较大的元件(如铝电解、三极管SOT252、座子、电感等)的焊盘应适当增大。(例:铝电解8mm*8mm的焊盘在正常设计的尺寸外宽度延长0.5mm,长度延长1.2mm),其他元器件焊盘尺寸大小应根据元器件要求设定焊盘尺寸,特殊器件焊盘的长宽尺寸要等于或稍大于正常值,这样能够保证元器件的导电性以及机械性。

以上内容是由深圳一九四三科技SMT贴片加工厂为您分享的SMT贴片工艺对PCB板的设计要求相关内容,希望对您有所帮助,了解更多关于SMT贴片加工知识,欢迎访问深圳一九四三科技有限公司。

2024-04-26

2024-04-26