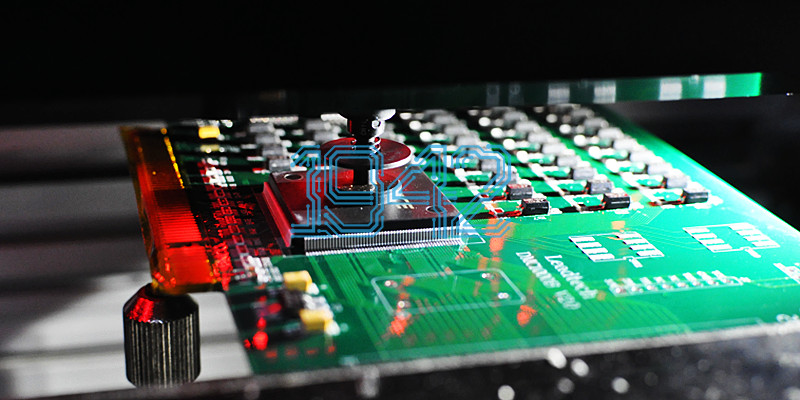

QFP(Quad Flat Package,方形扁平封装)是电子制造中常用的芯片封装形式,核心特点是引脚沿芯片四边整齐排列,兼顾高密度设计与焊接可检测性,广泛应用于工业控制、汽车电子、消费类产品领域。其封装工艺涉及结构设计、类型选择及加工环节把控,深圳SMT贴片加工厂-1943科技从核心维度详细解析。

一、QFP封装的结构工艺特点

QFP封装的核心结构围绕“外露引脚”设计,具体有三个关键特征:

- 引脚分布与材质:引脚呈四边对称分布,数量从几十Pin到200+Pin不等,间距最小可达0.4mm;引脚材质以铜合金为基底,表面镀锡处理,既保证导电性,又能防止氧化,降低焊接不良风险。

- 检测便利性设计:不同于BGA封装的“隐藏式引脚”,QFP引脚外露,焊接后可通过AOI(自动光学检测)设备直接观察引脚对齐度、焊锡浸润情况,无需依赖X-Ray,简化检测流程,降低隐性故障排查难度。

- 工艺难点关联:细且密的引脚结构也带来加工挑战——运输或装卸过程中易产生微变形,贴片时对位偏差0.1mm就可能导致相邻引脚连锡,对后续贴装、焊接精度要求极高。

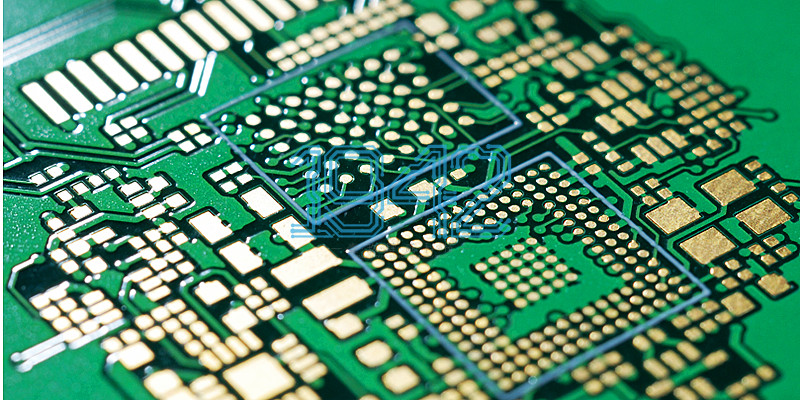

二、QFP封装的常见类型与工艺适配性

实际应用中,QFP封装根据产品需求细分不同类型,工艺参数需针对性调整:

- LQFP(薄型QFP):封装厚度控制在1.4mm以下,采用薄型塑封材料,工艺核心是兼顾轻薄与结构强度,适配智能手表主板、物联网传感器等对厚度敏感的产品;常见引脚数64Pin左右,间距多为0.5mm,贴装时需重点控制压力,避免引脚变形。

- TQFP(塑封QFP):采用高强度塑封外壳,抗摔抗震性能优于LQFP,工艺上侧重外壳成型密度与引脚牢固度,适合车载中控模块、雷达电路板等需承受震动、高低温(-40℃到125℃)的场景;常见引脚数可达100Pin,间距最小0.4mm,对焊膏印刷精度要求更高。

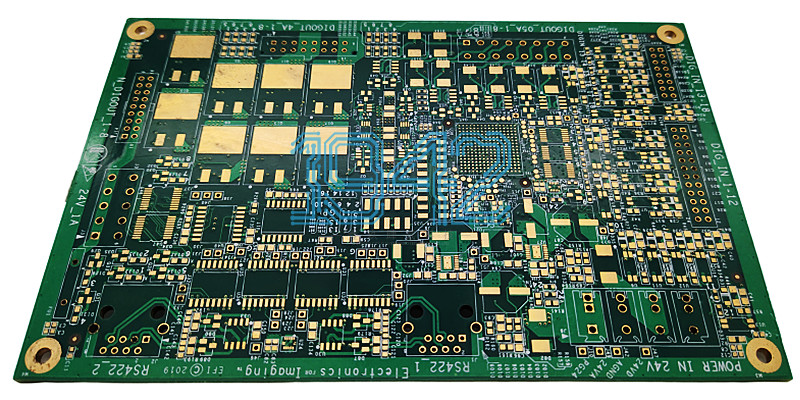

三、QFP封装加工的核心工艺环节与问题解法

QFP封装加工需把控三大关键工艺环节,规避常见问题:

- 引脚预处理工艺:芯片进厂后需先通过AOI设备扫描引脚平整度,检测标准为弯曲度≤0.1mm,若超出范围需退回供应商;此环节可从源头避免因引脚变形导致的贴装连锡,减少后续返工。

- 焊膏印刷工艺:针对不同间距QFP定制钢网是核心——0.4mm间距引脚需匹配开孔宽度0.22mm、厚度0.12mm的钢网,配合全自动印刷机控制焊膏量(80-120μm),防止多锡连焊或少锡虚焊;印刷后需二次检查焊膏覆盖均匀度,确保无偏移、漏印。

- 回流焊温区工艺:需根据QFP引脚数、芯片材质定制温区曲线——144Pin以上QFP因体积大、散热慢,需采用8温区回流炉,预热段升温速率1.2℃/s,峰值温度235±2℃,恒温120秒,保证焊锡充分合金化;64Pin以下小体积QFP可适当调整升温速率(1.5℃/s),避免高温损伤芯片。

四、QFP封装工艺的应用适配要点

不同应用场景对QFP封装工艺有差异化要求:

- 工业控制领域(PLC模块、变频器):优先选择100-144PinQFP,工艺上强化引脚焊接稳定性,通过延长回流焊恒温时间提升焊点抗老化能力,适应工业环境长期运行需求;

- 汽车电子领域(车载导航、车身控制器):选用TQFP封装,工艺中增加外壳密封性检测,采用无铅高温焊料,确保高低温循环下无焊点开裂;

- 消费电子领域(中高端路由器、智能家电):多采用LQFP封装,工艺侧重轻薄化,通过优化钢网与贴装压力,在有限PCB空间内实现高密度封装,同时控制加工成本。

如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26