精准的BOM管理是控制供应链风险、保障生产顺畅的关键一环。对于PCBA行业而言,优化BOM管理不仅能减少生产成本,还能显著提升供应链韧性。

在电子产品快速迭代的今天,PCBA加工中的BOM(物料清单)管理已成为控制供应链风险的核心环节。一份优化良好的BOM能够帮助企业降低采购成本、提升生产效率、减少供应链风险,而管理不善的BOM可能导致物料成本过高、生产流程繁琐、供应不稳定等问题。

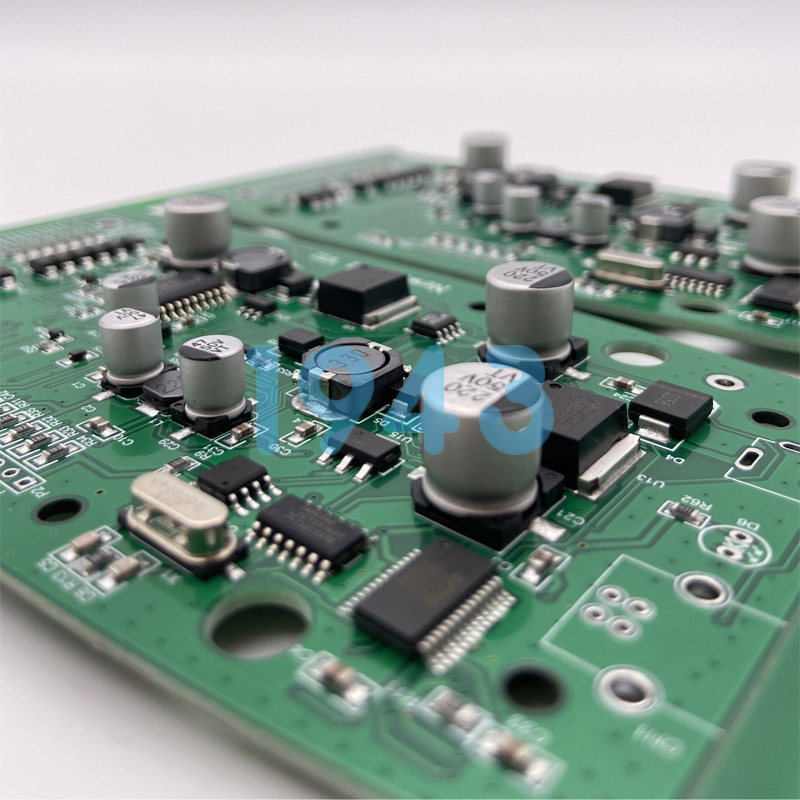

对于SMT贴片加工厂来说,有效的BOM管理能够确保生产过程中使用正确的物料,避免因物料错误导致的组装失败或产品缺陷。本文将介绍五种实用方法,帮助您通过BOM优化降低供应链风险。

01. 物料标准化策略

物料标准化是BOM优化的基础,其核心是减少元器件品类,统一规格参数,避免因物料种类过多导致的采购复杂、库存积压和生产效率低下。

实施物料标准化时,应重点关注三个方面:封装规格标准化、参数规格标准化,以及建立企业标准物料库。封装规格标准化要求根据生产线设备能力和产品需求,确定2-3种主流封装,逐步淘汰冷门封装;参数规格标准化则需统一元器件的精度、耐压、温度范围等参数,避免“过度设计”。

建立企业标准物料库是确保标准化落实的关键。将标准化后的元器件录入库中,研发部门设计时优先从库中选用物料,可以有效禁止随意新增非标准物料的行为。

02. 供应链优化布局

供应链优化旨在避免因物料短缺、供应商单一导致的生产停滞,通过多供应商布局、缩短采购周期和库存优化提升供应链稳定性。

多供应商布局要求BOM中的关键物料至少选择2-3家供应商,普通物料选择3家以上供应商,避免“单点依赖”。

缩短采购周期的策略包括:优先选择采购周期短的物料和供应商,对于采购周期长的物料,在BOM中标注“提前采购预警”,并与供应商协商缩短交货期。同时将长周期物料纳入“安全库存”管理,确保生产时库存充足。

还需要关注国际形势、原材料价格、供应商产能等供应链风险点,在BOM中避免选用受风险影响大的物料。

03. BOM与生产工艺适配

生产适配优化是让BOM更贴合SMT生产工艺,减少因BOM与工艺不匹配导致的生产效率低、不良率高的问题。

适配贴片机能力要求BOM中的元器件封装需与贴片机的贴装范围匹配,避免选用贴片机无法处理的封装。同时将相同封装的元器件集中布局在PCB的同一区域,减少贴片机吸嘴更换次数,提升贴装速度。

应尽量减少特殊工艺需求,BOM中尽量避免需要特殊工艺的元器件,如超大尺寸元器件(需人工辅助贴装)、超细引脚芯片(需高精度钢网),这些元器件会增加生产难度和不良率。

还需要注意辅料与元器件匹配,BOM中的辅料需与元器件特性匹配,例如,细引脚芯片需搭配薄钢网,避免焊膏过多导致短路。

04. 数字化工具赋能

数字化工具正在革新BOM风险管理,借助这些工具可以精准识别、评估和应对风险,保障项目顺利推进。

产品生命周期管理(PLM)软件集成BOM管理功能,可以实时监控元器件供应状态,预警供应风险。其版本管理模块记录每一次变更细节,便于追溯与审计。

企业资源规划(ERP)系统深度整合采购、库存与生产模块,基于BOM驱动业务流程。它分析BOM中的元器件成本结构,借助市场数据模拟价格波动对总成本影响,提前制定应对策略。

供应链管理(SCM)软件聚焦供应链全程监控,帮助与供应商紧密协作。SCM系统可视化运输路径和物流状态,在运输受阻时,迅速启动应急方案。

05. 建立BOM审核机制

建立多级BOM审核机制是确保BOM准确性的重要环节,能够从源头上减少因BOM错误导致的生产问题和质量事故。

工程预审阶段需要核对BOM与设计文件的兼容性,如元件尺寸与焊盘匹配度;采购复核阶段则验证物料可采购性,替代料需客户确认。

实施BOM验证与审核可以在PCBA组装前发现潜在问题,避免组装失败。主要包括:检查元器件规格是否符合设计要求、确认元器件数量是否正确、验证元器件与PCB的兼容性,以及审核BOM中的特殊要求是否明确。

还需要建立跟踪机制,收集从PCB设计初始阶段到生产完成期间所有与BOM相关的数据信息,包括物料的采购周期、价格波动情况、供应商的交货准时率、物料质量检验数据等。

BOM优化不是一次性任务,而是需要根据生产需求、供应链变化、成本目标持续调整的过程。通过物料标准化、供应链优化、生产适配优化、数字化工具赋能以及建立审核机制,可以有效降低PCBA供应链风险。

优化后的BOM不仅能降低成本、提升效率,还能增强企业在不确定市场环境中的抗风险能力和竞争力,为企业的稳定发展和客户满意度提升奠定坚实基础。

感谢您阅读本文!如果您需要专业的PCBA代工代料服务或对BOM优化有任何疑问,欢迎联系1943科技团队,我们将为您提供一站式解决方案。

2024-04-26

2024-04-26