在电子制造行业向高精度、智能化转型的浪潮中,SMT贴片加工作为核心技术,正推动着PCBA制造的全流程革新。从元器件贴装到成品交付,专业的一站式服务体系不仅整合了技术资源,更通过供应链优化与质量管控,为客户提供从设计到量产的全周期保障。

一、SMT贴片加工:构建PCBA制造的技术基石

SMT表面贴装技术通过高精度设备实现微米级工艺控制,成为现代电子组装的主流选择。其核心流程包括:

- 钢网印刷与3DSPI检测:全自动钢网印刷机将锡膏精准涂覆于PCB焊盘,印刷精度达±25μm,配合3DSPI实时监控锡膏厚度,确保误差控制在120-150μm标准区间。

- 高速贴装与视觉定位:多悬臂贴片机搭载视觉定位系统,实现0402、0201等微型元件±0.03mm的贴装精度,针对QFN、BGA等复杂封装器件,通过激光扫描与热补偿算法消除PCB形变误差,贴装速度可达每小时10万点以上。

- 氮气回流焊与智能检测:氮气保护回流焊炉通过8-10温区精准控温,严格遵循J-STD-020标准,峰值温度控制在235-245℃,确保焊点IMC层均匀生长。焊接后AOI光学检测设备通过三维扫描识别14类典型缺陷,检出率超99.7%。

这种技术架构不仅实现了高密度PCB的可靠组装,更通过MES系统实时采集工艺参数,动态优化温度曲线与设备参数,使0201封装等微间距元件的贴装良率稳定在99.95%以上。

二、PCBA代工代料:供应链整合的价值重构

PCBA代工代料服务通过全流程资源整合,为客户提供从物料采购到成品交付的一站式解决方案:

- 全球物料采购与库存管理:依托成熟的供应链网络,专业团队可实现紧急备料,并通过JIT(准时制)物料管理模式,将中小批量订单的加工成本降低18%-22%。

- 器件选型与成本优化:建立元器件参数矩阵数据库,结合AEC-Q200(车规级)、J-STD-020(无铅认证)等标准认证库,将选型周期缩短40%,同时通过规模化采购降低物料成本。

- 风险管控与质量追溯:引入FMEA失效模式分析工具,针对0201微型元件与BGA封装器件制定专项控制方案,配合三级质量防线(来料检验、过程控制、成品测试),将虚焊率控制在150ppm以内。

这种模式不仅解决了中小企业自建供应链的高成本问题,更通过数字化管理实现物料批次、有效期的全生命周期监控,使物料齐套准确率提升至99.6%。

三、成品组装:从核心模块到终端产品的品质跃升

在PCBA加工基础上,成品组装通过系统化工艺实现产品形态的最终呈现:

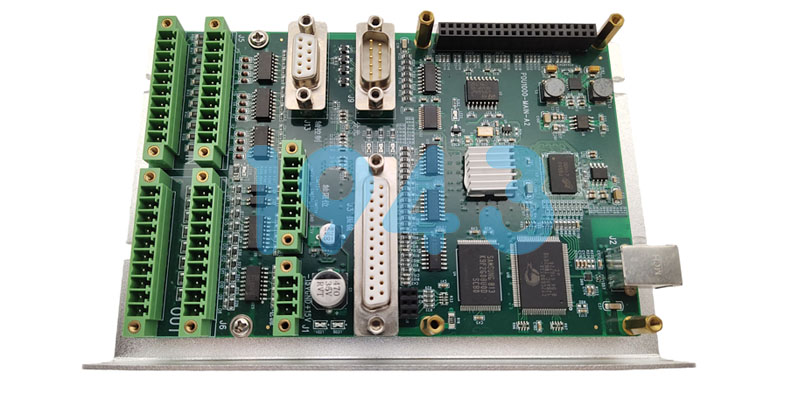

- 多工艺协同整合:涵盖DIP插件、后焊、测试等环节,支持工业控制器、医疗电子、仪器仪表等多品类产品组装,通过ISO9001、IATF16949等质量管理体系认证,确保组装直通率达到行业领先水平。

- 精密过程控制:执行严格的SOP作业标准,配备电批、扭力计、测试架等专业设备,通过条码管理实现良品与不良品的精准追溯。在线QC全检与QA抽检相结合,确保出货前OBA开箱检验合格率达标。

- 柔性化生产能力:支持小批量试产(1-100片)到大规模量产(5000+台),通过模块化生产线设计,实现不同批次产品设备切换时间压缩和灵活切换,快速响应客户需求变更。

四、一站式服务:电子制造的效率革命

整合SMT贴片加工、PCBA代工代料与成品组装的一站式服务模式,正重塑行业竞争格局:

- 时间成本优化:通过半径50公里内的供应链网络,实现从设计图纸到样品验证的快速交付,较传统模式效率提升40%。

- 质量风险管控:采用SPI、AOI、X-Ray检测设备联动作业,配合AR远程诊断技术,将设备故障响应时间缩短40%,同时通过大数据分析提前识别供应链风险,降低物料异常影响67%以上。

- 成本结构重构:规模化生产与自动化改造使中小批量订单单位成本降低18%-25%,而预防性维护体系的建立将设备突发停机概率降低40%,显著提升综合效益。

在电子制造复杂度与市场竞争同步加剧的背景下,这种集技术深度与服务广度于一体的解决方案,正成为企业突破产能瓶颈、聚焦核心创新的战略选择。通过精密工艺控制与全链条资源整合,专业服务商正助力客户在缩短产品上市周期的同时,实现品质与成本的双重优化,为智能时代的电子产业发展注入新动能。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26