在NPI阶段,设计缺陷未被发现、试产过程反复停滞、工艺参数难以优化等问题,往往成为拖累产品上市进度的“沉默成本”。而当前破局的关键,正落在一类深度融合研发中试需求的一站式PCBA服务商身上——他们以设计协同能力为起点、柔性制造能力为核心、数字化工具为纽带,悄然重塑着电子产品从原型到量产的转化路径。

一、从碎片化到集成化:一站式服务的核心价值

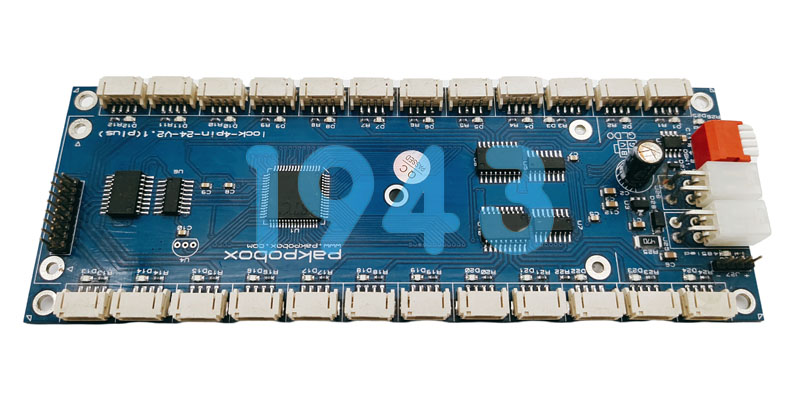

传统模式下,企业需要对接多家供应商才能完成设计评审、打样、试产、测试验证等环节。流程割裂不仅造成信息损耗,还极易因责任边界模糊导致问题滞留。真正高效的PCBA一站式服务商,通过整合“设计辅助-工艺验证-敏捷制造-测试交付”全链条能力,构筑起支撑NPI的完整基础设施:

- 设计前端深度介入:在早期提供专业的设计可制造性分析(DFM),针对PCB布局、元件选型、热设计等提出优化建议,显著降低设计返工率

- 物料与制造无缝耦合:提供代工代料服务,结合专业器件选型团队与供应链资源,在保障BOM成本可控的同时化解缺料风险

- 全流程质量锚点:贯穿SPI焊锡检测、AOI光学检测、X-Ray及功能测试等19+道质检工序,实现“零缺陷”交付

这种集成模式大幅减少了企业跨部门、跨供应商的协调成本,使研发团队更专注于产品创新本身。

二、NPI验证阶段的关键支撑能力

NPI验证是衔接研发设计与批量生产的关键桥梁,其核心目标是暴露并解决一切可能阻碍量产的问题。PCBA一站式服务商在此阶段的能力集中体现在三个维度:

- 快速原型验证能力:

依托柔性产线,最快可在3天内完成包含PCB生产、物料采购、SMT贴片加工、基础测试在内的全流程打样。对于复杂HDI板、盲埋孔、BGA高密器件等工艺,亦能通过加急机制压缩周期,确保设计迭代效率。 - 工艺风险前置管控:

在小批量试产(PVT)阶段,通过工艺参数精细调试、专属化回流焊温曲线、匹配物料特性等操作,提前识别焊接缺陷、结构干涉、散热不良等隐患。部分服务商还能同步输出工艺窗口指导书,为量产提供参数基线。 - 测试体系协同搭建:

针对研发中试需求构建专用测试环境,如ICT在线测试、FCT功能测试、老化负载试验等,并支持测试治具的设计与开发。同时整合烧录、3D仿真装配等环节,确保产品在功能、可靠性与可生产性上均达到量产准入标准。

三、柔性化试产与快速响应能力

区别于传统大批量生产线,面向中试的服务需具备“多品种、小批量、快切换”的响应特质。PCBA服务商已从设备与流程层面重构柔性能力:

- 模块化产线配置:如采用可重构的SMT产线,支持从0201微型元件到多类型BGA的精准贴装,并能在原型、小批、爬坡等阶段动态调整产能

- 敏捷供应链网络:建立覆盖现货市场、原厂渠道、替代料库的采购体系,在保障物料齐套性的同时缩短交付周期,尤其对研发阶段的紧急需求形成支撑

- 数字化进度管控:通过MES等系统实现订单状态实时追踪,支持客户在线监造,大幅降低进度不确定性带来的管理负担

四、数字化工具赋能NPI全流程

- DFM自动化分析平台:

基于规则引擎与3D仿真技术,对PCB设计进行虚拟组装校验,提前预警布局冲突、焊盘匹配等可制造性问题 - 贴片编程与钢网设计工具:

自动生成SMT设备程序及激光钢网开口方案,将传统需数小时的工作压缩至分钟级,且避免人工错误 - 测试程序快速开发系统:

利用设计数据自动化输出ICT/FCT测试用例,显著提升测试覆盖率与开发效率

五、生态协同与未来演进方向

- 平台化中试资源池:

区域级工业互联网平台开始整合专业中试产线,向中小企业提供共享式试制服务,降低其参与门槛 - 知识沉淀与复用机制:

通过将工艺规则、失效案例、参数库等知识封装为软件规则或数据库,帮助企业形成“越生产越智能”的正向循环 - 产学研用联合创新:

服务商与高校、研究机构共建中试平台,在先进封装、高频材料等前沿领域加速技术转化

结语:重新定义研发到量产的“最后一公里”

支持NPI的一站式PCBA服务,其价值不仅在于解决试产阶段的碎片化问题——更在于通过技术、制造、数据的深度咬合,打通设计到量产的最短路径。未来这一服务体系将更智能、更敏捷,成为驱动硬件创新的核心基建之一。对于追求创新效率的企业而言,选择与这样的伙伴同行,意味着产品落地从“艰难跨越”变为“稳步疾行”。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA一站式服务商-1943科技。

2024-04-26

2024-04-26