PCBA生产常因元器件缺货、交期延长或价格波动面临供应链风险。对于采用部分代料加工模式的SMT贴片工厂而言,如何在缺料时快速协商替代料方案,既保障客户产品性能,又维持生产连续性,成为提升竞争力的关键。1943科技结合行业实践与技术创新,从技术评估、供应链协同、风险管控三个维度,系统分享缺料场景下的替代料协商策略。

一、技术评估:替代料的核心原则与验证流程

1. 参数兼容性:替代料的“技术红线”

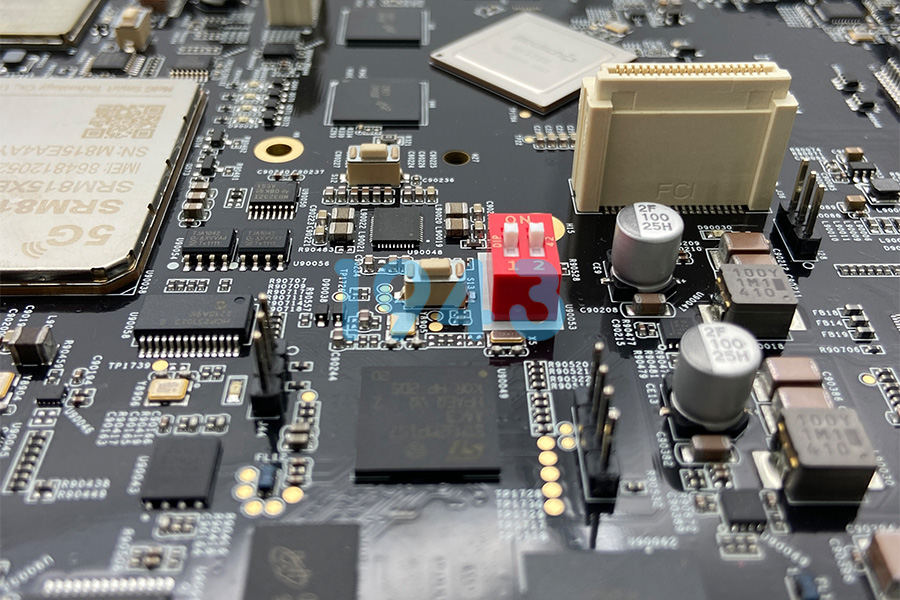

替代料的核心原则是不降低产品性能。需从电气参数、封装尺寸、环境适应性三方面严格评估:

- 电气参数:以芯片为例,需对比工作电压、电流、频率、功耗等关键指标。例如,某款缺货的MCU若原参数为3.3V/100MHz,替代料需满足或优于该指标,避免因参数不足导致功能异常。

- 封装尺寸:优先选择pin-to-pin兼容的封装,减少PCB改版成本。若封装差异较大,需通过3D建模验证布局空间,并评估是否需要调整焊盘设计。

- 环境适应性:针对工业级、车规级产品,需确保替代料的温度范围、抗干扰能力等指标符合标准。例如,某款缺货的电容若原耐压值为50V,替代料需选择耐压≥50V的同类型电容。

2. 替代料验证:从实验室到量产的闭环

替代料需通过实验室测试+小批量试产+量产监控三阶段验证:

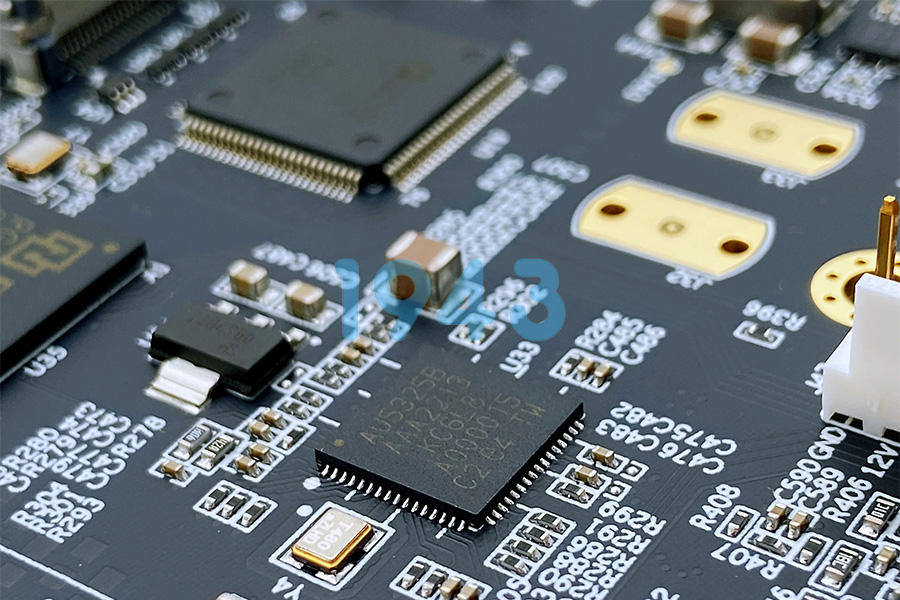

- 实验室测试:使用专业设备(如示波器、LCR测试仪)验证替代料的电气性能、信号完整性等指标。

- 小批量试产:在SMT产线进行100-500片试产,重点监测焊接质量(如虚焊、立碑)、功能测试通过率等数据。

- 量产监控:量产阶段需持续跟踪替代料的良率、故障率,建立数据反馈机制,及时优化方案。

二、供应链协同:构建弹性替代料网络

1. 供应商分级管理:多源供应的“备胎计划”

建立供应商分级体系,按响应速度、供货稳定性、技术能力划分等级:

- 一级供应商:原厂或授权代理商,优先用于核心元器件供应。

- 二级供应商:具备替代料开发能力的分销商,作为缺料时的快速响应渠道。

- 三级供应商:通用元器件现货商,用于紧急补货。

通过定期评估供应商绩效,动态调整合作策略。例如,某款缺货的电阻若一级供应商交期达12周,可启动二级供应商的替代料方案,将交期压缩至4周。

2. 信息共享平台:实时协同的“数字纽带”

搭建供应链信息共享平台,实现客户、工厂、供应商的三方数据互通:

- 需求预测:客户提前共享订单计划,SMT贴片工厂结合历史数据预测元器件需求,提前启动替代料评估。

- 库存可视化:供应商实时更新库存数据,SMT贴片工厂可快速匹配可用替代料。

- 风险预警:系统自动监测元器件市场价格、交期波动,触发替代料协商流程。

例如,某款缺货的IC若市场价格涨幅超20%,平台可自动推荐替代料方案,并同步至客户确认。

三、风险管控:替代料协商的“安全阀”

1. 合同条款设计:明确责任与边界

在代料加工合同中,需明确替代料协商的触发条件、责任划分、成本分摊机制:

- 触发条件:如原物料交期超过约定周期、价格涨幅超阈值等。

- 责任划分:SMT贴片工厂负责技术评估与验证,客户拥有最终决策权;若因替代料导致质量问题,需明确责任归属。

- 成本分摊:若替代料成本高于原物料,可按“客户承担增量成本+工厂让利”模式协商。

2. 应急库存策略:缓冲缺料的“安全垫”

针对高频缺货物料,建立动态安全库存机制:

- ABC分类法:将物料按价值、缺货风险分为A(高价值/高风险)、B(中价值/中风险)、C(低价值/低风险)三类,A类物料设置更高安全库存。

- VMI模式:与核心供应商协商,由供应商在工厂附近设立寄售仓库,按需调用,减少库存积压。

例如,某款A类芯片若历史缺货率达30%,可设置2周安全库存,并通过VMI模式实现“零库存”管理。

四、创新实践:1943科技的替代料解决方案

作为深圳SMT贴片加工领域的企业,1943科技通过以下创新实践,为客户提供高效替代料协商服务:

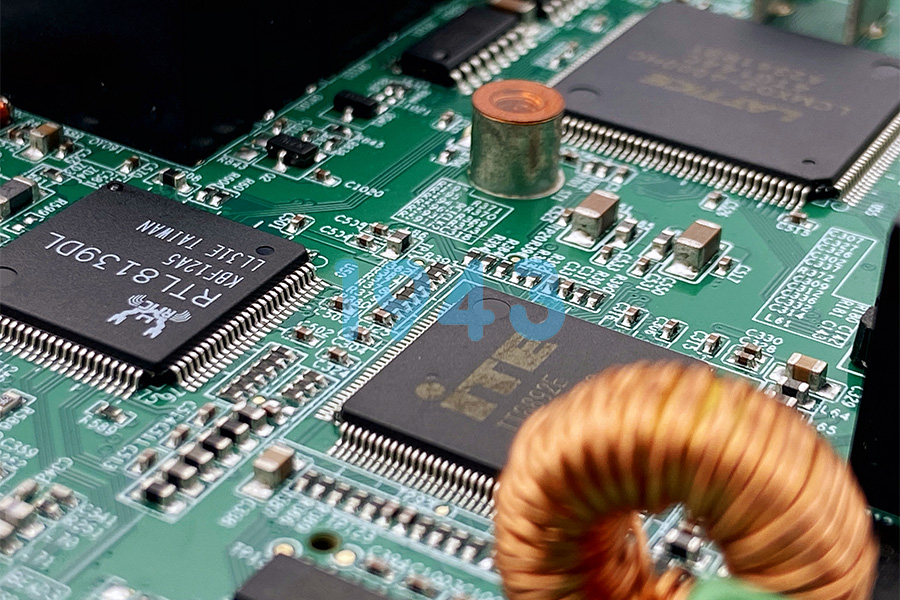

- 智能选型系统:基于AI算法的元器件匹配平台,可快速筛选参数兼容的替代料,并生成技术评估报告。

- 柔性产线设计:模块化产线支持45分钟内完成物料切换,降低替代料试产成本。

- 国产替代研发:联合国内元器件厂商,开发高性能替代料,成本较进口件降低30%。

结语:从被动应对到主动掌控

缺料场景下的替代料协商,本质是供应链韧性的体现。通过技术评估的严谨性、供应链协同的弹性、风险管控的前瞻性,SMT贴片工厂可将缺料危机转化为提升客户粘性的机遇。1943科技始终以“技术驱动+供应链创新”为核心理念,为客户提供从替代料评估到量产落地的全流程解决方案,助力客户在不确定的市场环境中实现稳健增长。

2024-04-26

2024-04-26