质量是生产出来的,不是检验出来的,但高效的来料检验却是质量生产的第一道关口。

在PCBA加工行业中,超过60%的质量问题可追溯至来料环节。元器件、PCB板以及焊膏等材料的质量直接影响后续SMT贴片、回流焊接等工序的稳定性和成品率。建立高效、规范的来料检验(IQC)标准,成为确保PCBA加工质量的首个关键环节。

一、来料检验的核心地位

来料检验是PCBA质量控制的“源头防线”。任何来料的不合格一旦流入生产线,不仅会导致批量性缺陷,还会造成返工成本增加、交付延迟等连锁反应。 严格的来料检验体系能将整体良率从95%提升至99.5%以上,显著降低售后故障率。

二、高效来料检验标准的构建要点

1. 明确缺陷等级判定标准

首先,企业需明确来料检验的缺陷判定标准,通常分为三个等级:

- CR(致命缺陷):可能导致人身伤害、财产损失或违反法律法规的缺陷。

- MA(主要缺陷):产品的某一特性不符合规定要求或存在严重外观缺陷。

- MI(轻微缺陷):存在不影响功能和适用性的小缺陷,一般为外观问题。

2. 关键来料材料的检验标准

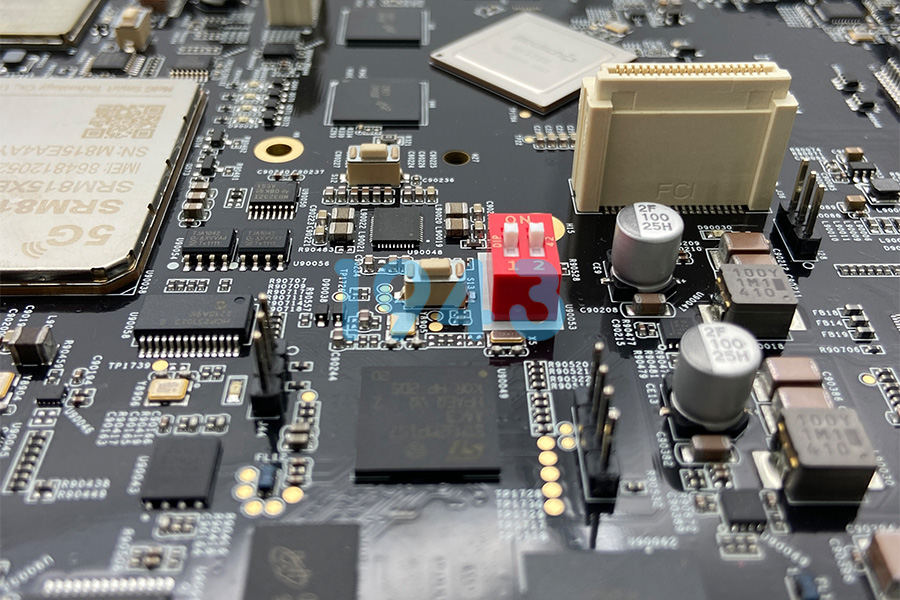

(1)PCB板检验要点

PCB作为元器件的承载基板,其质量直接影响贴装精度和焊接质量:

- 外观:板面光滑平整,无翘曲或高低不平。翘曲度需控制在≤0.5%以内,确保基板无裂纹、伤痕、锈斑等不良问题。

- 尺寸:PCB外形尺寸、定位孔、基准标志等应符合SMT设备要求,一般尺寸在50mm50mm-350mm250mm范围内。

- 焊盘与Mark点:焊盘无氧化、无划痕;Mark点直径1.0-2.0mm,表面平整光滑,周围1mm内无绿油或其他障碍物。

- 电气性能:通过飞针测试机检测导通性(导通电阻≤50mΩ)和绝缘性(绝缘电阻≥10¹²Ω)。

(2)电子元器件检验标准

元器件是电路功能实现的核心,其检验应包含:

- 外观检查:元器件引脚无氧化、无变形,封装无开裂,丝印清晰。用放大镜检查元器件的焊端或引脚表面是否氧化,有无污染物。

- 尺寸验证:用卡尺或投影仪测量元件尺寸,如0402电阻(尺寸1.0mm×0.5mm),偏差应控制在±0.1mm以内。

- 电气性能:抽测元件参数,如电阻阻值、电容容值,误差需符合规格书要求(如电阻误差±5%)。

- 可焊性:对元器件进行浸焊测试(235℃±5℃,2±0.2s),要求元器件焊端90%以上沾锡,无虚焊。

(3)焊膏材料检验标准

焊膏质量直接影响焊点可靠性:

- 外观:焊膏应均匀无结块,颜色一致,无发黄、发黑现象。

- 粘度:用旋转粘度计在25℃下测量,无铅焊膏粘度应保持在200-300Pa·s范围内(偏差±10%)。

- 金属含量:无铅焊膏金属含量应在40%-50%之间,含量过低会导致焊点不足。

- 保质期管理:未开封焊膏冷藏保存(5-10℃)保质期6个月,开封后室温(20-25℃)需在24小时内使用。

3. 科学的抽样方法与检测手段

高效的来料检验需采用科学的抽样方法:

- 抽样标准:按AQL 1.0(GB/T 2828.1)抽样,根据来料批量确定抽样数量。

- 检测方法组合:采用目视检验、自动光学检测(AOI)、X光检测等多种手段相结合的方式。例如,对BGA、CSP等隐藏焊点元件,需采用X-Ray进行无损探伤。

三、实施来料检验的质量保障措施

1. 建立供应商评估体系

与原厂或一级代理商建立长期合作关系,定期对供应商进行资质审核,确保物料来源可靠。

2. 完善追溯系统

建立物料批号、生产时间、设备编号的关联记录,实现问题物料的快速定位与追溯。

3. 持续改进机制

每月统计质量缺陷数据,针对性地优化检验标准。例如,虚焊问题可通过定期校准回流焊炉温曲线、更换老化焊膏来解决。

四、结语

建立高效的来料检验标准是PCBA加工质量管理的基础。通过明确检验标准、采用科学检测方法并实施全过程质量管控,才能从源头确保PCBA加工的质量稳定性,为企业赢得市场信誉和竞争力。 1943科技凭借严格的来料检验标准和全过程质量管理体系,为客户提供高质量的PCBA加工服务,确保每一块电路板都符合最高质量标准。

2024-04-26

2024-04-26