在SMT贴片加工领域,物料损耗率一直是备受关注的话题。许多客户在与SMT加工厂沟通时,常常会听到“物料损耗3%”这样的说法,那么这个比例究竟是高是低,是否合理呢?今天,我们就来深入探讨一下SMT加工厂物料损耗率的那些事儿。

一、SMT加工中物料损耗的常见环节

- 物料接收与检验:在物料送达SMT加工厂时,可能会因运输过程中的碰撞、潮湿等因素导致损坏或丢失,同时,在接收检验环节,若检验标准不严格或检验方法不当,也可能使一些存在质量问题的物料流入后续生产环节,进而产生损耗。

- 物料储存与管理:不当的储存环境,如温度、湿度、静电等不符合要求,会使物料的性能下降甚至失效;另外,若仓库管理不善,物料的标识不清、存放混乱,容易导致物料的混淆和积压,从而增加损耗风险。

- 物料发放与领用:在物料的发放和领用过程中,若没有严格遵循先进先出的原则,可能会使一些先入库的物料过期或受潮,而新的物料却被优先使用,导致不必要的损耗。

- 贴片加工:这是物料损耗的主要环节之一。贴片机的精度、参数设置以及操作人员的技术水平都会影响贴片效果。例如,贴片机的定位精度不够,可能导致元器件贴装偏移、漏贴,需要进行返工,进而增加元器件的损耗;操作人员对设备操作不熟练,也可能造成元器件的损坏。

- 焊接与返工:焊接工艺参数不合理、焊接设备故障等,可能会导致焊接不良,如虚焊、假焊、焊点桥连等问题,需要进行返工修复,这在一定程度上会消耗更多的物料。

- 测试与包装:在对贴片加工后的产品进行测试时,若测试方法不当或测试设备不稳定,可能会对产品造成损坏,导致物料损耗;而在包装过程中,操作不当也可能会使产品受到碰撞、挤压等,影响产品质量,造成损耗。

二、行业常见的物料损耗率标准

- 贴片电容:0.5%-1.5%

- 贴片电阻:0.5%-1.5%

- 贴片IC:0.5%-1.0%

- 贴片二极管:0.5%-1.0%

- 贴片三极管:0.5%-1.0%

不过,这些标准并非绝对,实际的损耗率还会因多种因素而有所不同。比如,对于一些微型元器件,由于其体积小、易损坏,在加工过程中需要更高的精度和更精细的操作,因此其损耗率可能会相对较高;而对于一些大型元器件或多引脚元器件,由于其结构相对复杂,在贴片和焊接过程中也可能会面临更多的挑战,导致损耗率上升。

三、影响物料损耗率的主要因素

- 生产工艺:工艺参数设置是否合理、工艺流程是否优化等都会影响物料损耗率。例如,贴片机的吸嘴压力、贴片速度、焊接温度等参数的细微调整,都可能会对元器件的贴装质量和焊接效果产生重大影响,进而影响物料损耗率。

- 设备性能:贴片机、回流焊炉等设备的性能和精度直接关系到生产效率和物料损耗。高精度的设备能够更准确地放置和焊接元器件,减少因定位偏差、焊接不良等问题导致的损耗;而设备的老化、磨损以及缺乏定期维护保养,可能会导致设备性能下降,增加物料损耗。

- 物料质量:物料本身的稳定性、可靠性以及批次间的一致性对损耗率也有重要影响。如果物料存在质量问题,如元器件的引脚氧化、芯片内部结构缺陷等,在加工过程中就更容易出现故障和损坏,导致损耗率上升。

- 环境条件:生产环境的温度、湿度、静电等因素对物料的性能和稳定性有着显著影响。例如,在高温高湿的环境下,一些物料可能会受潮而失效;而静电则可能会损坏一些敏感的电子元件,从而增加损耗率。

- 人员操作水平:操作人员的技术熟练程度、工作态度以及对设备和工艺的熟悉程度也会对物料损耗率产生影响。熟练的操作人员能够更好地掌握设备的操作技巧,准确地设置工艺参数,并及时发现和解决生产过程中的问题,从而降低物料损耗。

四、SMT加工厂如何控制物料损耗率

- 优化工艺参数:通过对贴片机的吸嘴压力、贴片速度、焊接温度等工艺参数进行科学的优化和调整,可以提高元器件的贴装质量和焊接效果,降低因工艺不合理导致的物料损耗。

- 加强设备维护:建立完善的设备维护保养制度,定期对贴片机、回流焊炉等设备进行维护保养,确保设备的精度和稳定性。及时更换老化、磨损的部件,避免因设备故障而造成的物料浪费。

- 强化质量管控:在物料接收、储存、发放、领用等各个环节,都要严格执行质量检验标准,确保物料的质量和完整性;在生产过程中,加强对生产过程的质量监控,及时发现和处理质量问题,避免因质量问题导致的物料损耗。

- 推行精益生产:通过引入精益生产理念,对生产过程进行精细化管理和持续改进,减少生产过程中的浪费和不增值的活动,提高物料利用率,降低损耗率。

- 提高员工培训:加强员工的技术培训和生产操作规范培训,提高员工的技术水平和工作质量意识,使员工能够熟练掌握设备操作和工艺流程,正确处理生产过程中出现的各种问题,从而降低物料损耗。

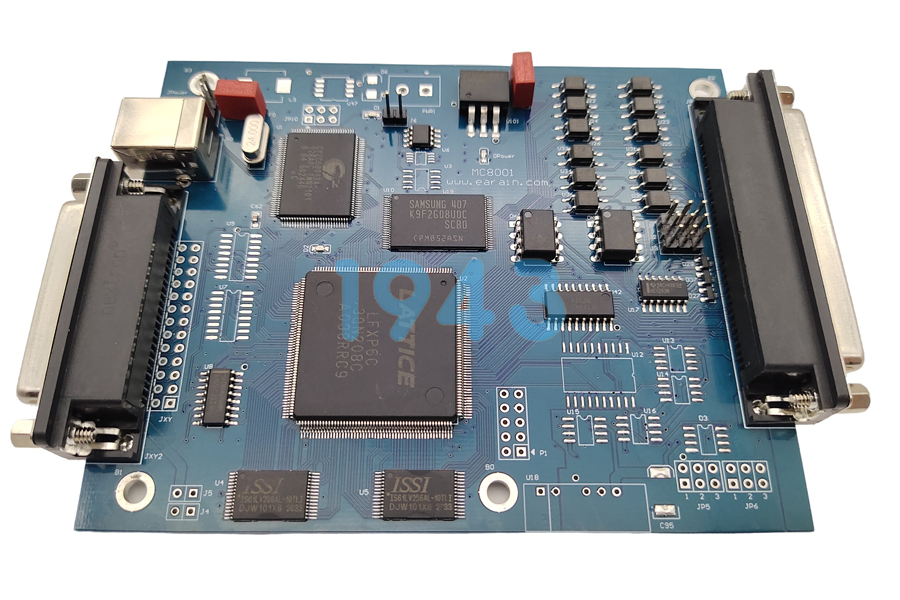

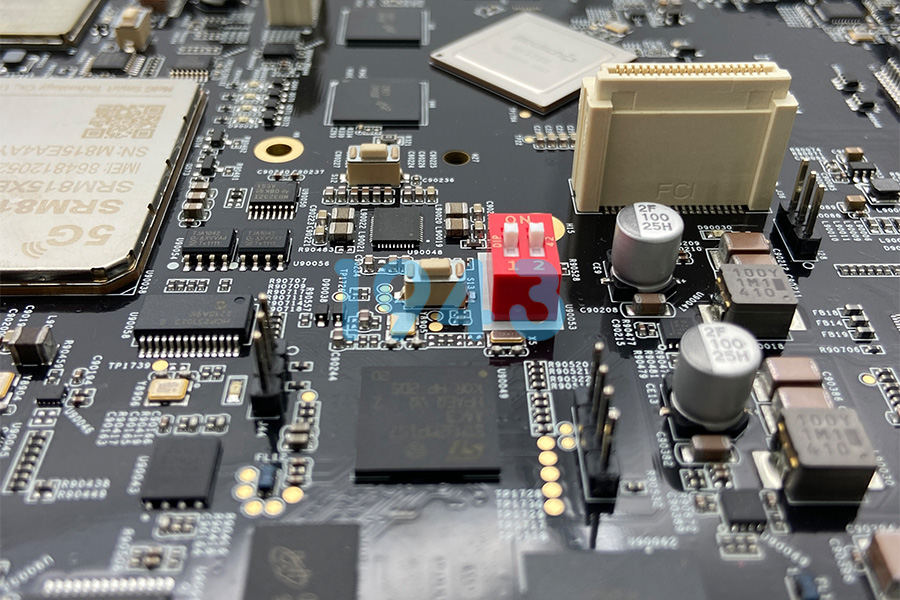

五、1943科技在物料损耗控制方面的优势

- 先进设备与技术:1943科技引进了高精度全自动贴片机,定位精度可达±0.03mm,能精准识别各类小型元器件,相比传统贴片机,可有效避免因定位偏差导致的元器件贴装偏移、漏贴等问题,降低元器件二次处理时的损坏率。在焊接工艺上,采用无铅热风回流焊技术,并结合智能温度控制算法,根据不同元器件的焊接需求,自动调整回流焊炉内各温区的温度与时间参数,确保焊接过程中元器件受热均匀,避免因温度过高导致元器件烧毁,或温度过低造成虚焊、假焊等问题。

- 严格的质量管理:公司建立了完善的质量管理体系,从物料采购、检验到生产过程中的质量控制,再到成品的检测和包装,每一个环节都严格把关,确保物料的质量和产品的品质。通过严格的质量管控,有效降低了因质量问题导致的物料损耗。

- 专业的团队与技术:1943科技拥有一支经验丰富、技术精湛的生产团队和研发团队。团队成员经过专业培训,具备扎实的理论知识和丰富的实践经验,能够熟练操作各种设备和工艺流程,解决生产过程中出现的各种技术问题,确保生产过程的顺利进行和物料的高效利用。

六、结语

综上所述,SMT加工厂中“物料损耗3%”的说法并不绝对,其合理性需要根据具体的物料类型、生产工艺、设备性能、人员操作水平等因素综合评估。在SMT贴片加工行业中,合理的物料损耗率应该是低于3%,而对于一些先进的SMT加工厂来说,通过采取有效的措施和管理手段,物料损耗率可以控制在更低的水平。1943科技凭借其先进的设备与技术、严格的质量管理和专业的团队,在物料损耗控制方面具有显著优势,能够为客户提供了高质量、低成本的SMT贴片加工服务,确保客户的利益最大化。

2024-04-26

2024-04-26