BGA(球栅阵列封装)元器件因其高密度、高性能特点已成为众多高端产品的核心。然而,BGA焊接不良问题一直困扰着许多SMT贴片加工厂。1943科技凭借先进的X-Ray检测技术和全流程质控体系,有效攻克了这一行业难题,为客户实现真正的“零缺陷”交付。

BGA焊接不良:电子制造行业的“隐形杀手”

BGA焊接不良通常隐藏于封装体下方,传统检测手段难以发现。常见的BGA焊接缺陷包括虚焊、冷焊、桥接、焊点空洞、结晶破裂等多种类型。统计分析表明,导致BGA不良的主要原因包括物料来料质量(占19%)、PCB上锡不良(占17%)、焊点开裂(占16%)以及其他综合因素。

虚焊是BGA焊接中最常见的问题,表现为“外力按压有信号,否则没有信号”的现象。这主要是由于焊接温度曲线不当、焊膏量不足、器件或PCB焊盘氧化等原因造成。而焊点空洞和结晶破裂则多与材料热膨胀系数不匹配、回流焊工艺参数设置不合理有关。

更为棘手的是,这些缺陷往往在传统的光学检测(AOI)甚至功能测试中难以被发现,直到产品投入使用后才会逐渐显现,导致设备故障、客户投诉和巨额返修成本。

传统检测手段的局限性:为何BGA缺陷难以发现?

面对BGA焊接缺陷,传统的目视检查和AOI光学检测存在天然局限性。BGA焊点隐藏在封装体下方,肉眼无法直接观察,而AOI检测只能检查焊点外观,无法透视内部焊接质量。 对于虚焊、焊点内部空洞、裂纹等隐蔽性缺陷,传统检测方法力不从心,导致大量潜在不良品流入市场。随着电子元件进一步小型化和BGA间距越来越小,这一挑战变得更加严峻。

X-Ray检测原理:1943科技的“透视眼”技术

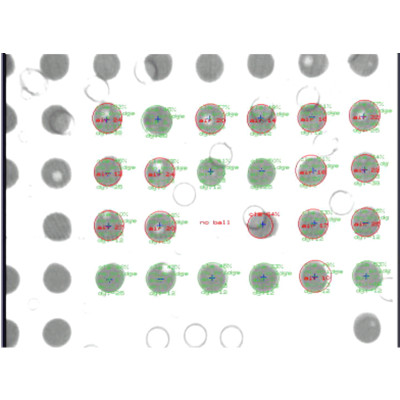

X-Ray检测技术利用X射线穿透物体的特性,能够对BGA焊点内部结构进行无损探伤,准确识别各种隐蔽缺陷。1943科技引进的先进X-Ray检测设备具备以下核心优势:

- 内部结构可视化:能够清晰显示焊点内部的空洞、裂纹、桥接等缺陷,不受封装遮挡影响

- 高精度测量:可精确测量焊点直径、体积、对比度,以及焊锡量分布情况

- 实时监控与反馈:在线检测系统与生产线同步运行,及时发现异常并反馈给前道工序

- 数据可追溯性:所有检测数据自动存储,建立完整质量档案,便于追溯与分析

1943科技的全流程质控体系:从源头杜绝不良

X-Ray检测是1943科技全流程质量控制系统的重要组成部分。我们深知,要真正实现BGA焊接“零缺陷”,必须从设计到生产的每个环节进行严格控制:

1. 设计阶段的DFM分析

我们的工程团队在产品设计阶段提前介入,进行可制造性分析(DFM),提前识别并优化BGA焊盘设计、间距布局、过孔处理等可能影响焊接质量的因素。合理的焊盘设计是确保BGA焊接质量的第一道防线。

2. 严格的来料管控

BGA元器件对湿气和静电非常敏感。1943科技建立了一套完整的物料管理系统:BGA元件在恒温恒湿环境下储存,使用前如需要则进行适当烘烤,避免回流焊过程中出现“爆米花”现象。

3. 精密的工艺控制

- 锡膏印刷:高精度全自动印刷机配合先进SPI(锡膏检测仪),实时监控锡膏厚度、体积和分布情况

- 贴装精度:进口高速贴片机确保元件精准贴装,最小精度达0.025mm

- 回流焊曲线优化:针对不同BGA元件定制8-10温区回流焊曲线,采用氮气保护工艺,减少氧化,提升焊点强度

4. 多层检测防护网

1943科技构建了“SPI+AOI+X-Ray”三重检测防护网:

- SPI监控锡膏印刷质量,从源头杜绝不良

- AOI进行贴装后和回流焊后的外观检测

- X-Ray对BGA焊点进行100%内部质量检测

实际应用效果:数据说话

自引入X-Ray检测系统后,1943科技在BGA焊接质量方面取得了显著成效:

- 缺陷检出率提升超过80%,尤其是虚焊、空洞等隐蔽缺陷

- 客户投诉率下降90%,大幅减少售后维修成本

- 良品率显著提升,部分产品线实现百万级焊点缺陷率低于50PPM的水平

通过X-Ray检测系统获取的数据,我们的工艺工程师还能不断优化回流焊温度曲线、贴装参数等关键指标,形成持续改进的闭环质量管理体系。

结语

在电子产品向着更小、更密、更复杂方向发展的今天,1943科技将继续投资先进检测技术和设备优化,不断提升工艺能力。我们的目标不仅是减少BGA焊接不良率,更是为客户提供“零缺陷”的高可靠性电子制造解决方案。 如果您正受困于BGA焊接不良问题,欢迎联系1943科技团队,让我们用专业的技术和设备为您的产品质量保驾护航。

2024-04-26

2024-04-26