在电子制造领域,SMT贴片加工已成为产品从设计走向量产的关键环节。然而,不少客户在寻找SMT贴片厂合作时,常常面临一个共同痛点:合作流程不透明——从下单到交付,信息断层、进度不明、问题难追溯,不仅影响项目节奏,更可能埋下质量隐患。

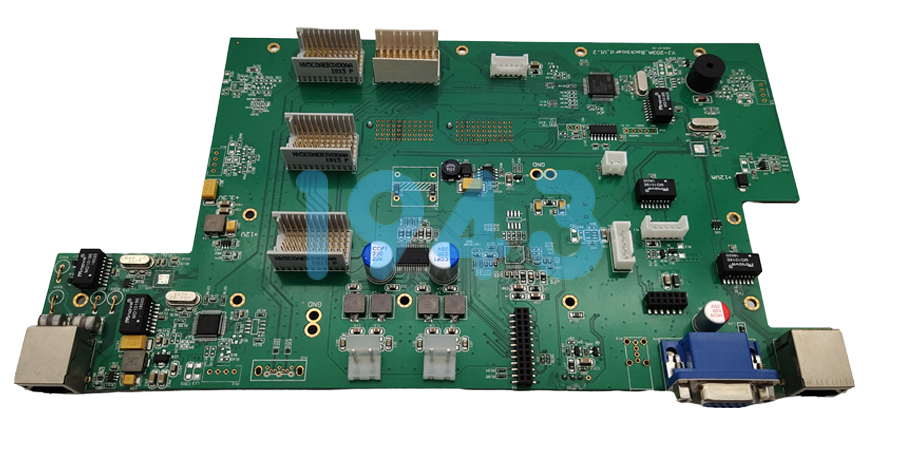

作为一家在深圳PCBA制造十余年的SMT贴片服务商,1943科技深知:透明,是信任的起点;可控,是交付的保障。我们坚持打造“看得见、问得清、控得住”的全流程协作体系,彻底打破行业信息壁垒,让客户真正实现“交给你,就放心”。

一、为什么SMT贴片合作流程容易“不透明”?

在传统SMT加工模式中,流程不透明往往源于以下几点:

- 文件对接混乱:Gerber、BOM、坐标文件格式不规范,工程师反复沟通确认,延误排产;

- 物料状态模糊:元器件采购进度、到料时间、替代方案无实时反馈,客户被动等待;

- 生产过程“黑箱”:贴片是否完成?检测结果如何?异常是否处理?客户无法实时掌握;

- 问题追溯困难:一旦出现焊接不良或错件,缺乏全流程数据支撑,难以快速定位根因。

这些问题不仅拉长交付周期,更可能因返工导致成本飙升,甚至影响产品上市节奏。

二、1943科技如何实现SMT贴片全流程透明化?

我们以“省心、省力、高效”为核心理念,通过标准化流程+数字化工具,构建四大透明协作节点:

1. 文件审核透明:24小时内完成DFM分析,问题前置暴露

客户提交Gerber、BOM及坐标文件后,我们的工程团队将在24小时内完成48项可制造性(DFM)检查,包括:

- 焊盘与封装匹配性验证

- 元器件布局干涉风险评估

- 钢网开口合理性分析

所有建议与风险点将以图文报告形式反馈,确保设计无隐患再投产,避免后期返工。

2. 物料准备透明:BOM配单+采购进度实时同步

- 支持BOM智能解析,自动识别停产、难采购型号;

- 提供Pin-to-Pin兼容替代方案建议,兼顾性能与成本;

- 物料采购进度、到料时间、IQC检验结果均通过客户专属通道实时更新,杜绝“等料焦虑”。

3. 生产过程透明:MES系统驱动,关键节点全程可视

- 从钢网制作、锡膏印刷、贴片、回流焊到AOI/X-Ray检测,每个工序状态实时上传;

- 客户可通过专属后台查看订单当前所处阶段、设备运行状态、良率趋势;

- 异常自动触发预警,工程师即时介入处理,问题闭环记录可查。

4. 交付与售后透明:全流程数据归档,支持快速追溯

- 每块PCBA板绑定唯一ID,实现从物料批次到焊接参数的全链路追溯;

- 出货附带完整检验报告(含SPI、AOI、X-Ray数据);

- 若后期出现质量问题,48小时内提供根因分析与改进方案。

三、透明流程带来的三大核心价值

✅ 缩短交付周期:减少反复沟通与返工,打样最快24小时交付,批量订单精准可控。

✅ 降低隐性成本:提前规避设计与物料风险,一次做对,避免返修与呆料损失。

✅ 提升合作体验:信息对称、响应及时、问题闭环,让客户全程“心中有数”。

四、适合选择1943科技的客户类型

- 硬件创业团队:预算有限,但对品质与交付时效要求高;

- 研发工程师:需快速验证设计,追求高良率与工艺稳定性;

- 中小批量制造商:订单灵活、品类多,需要可靠且响应快的制造伙伴;

- 医疗、工业、通信等高可靠性领域客户:对全流程质量追溯有严苛要求。

结语:透明,不是选择,而是标准

在SMT贴片加工行业,流程不透明不应成为客户的默认选项。1943科技坚信:真正的专业,是把复杂留给自己,把清晰交给客户。

我们不做“神秘工厂”,只做您值得托付的制造伙伴。从第一份文件提交,到最后一块板交付,每一步都公开、可查、可控。

选择1943科技,让SMT贴片合作不再“盲猜”,真正实现高效、安心、零顾虑量产。

2024-04-26

2024-04-26