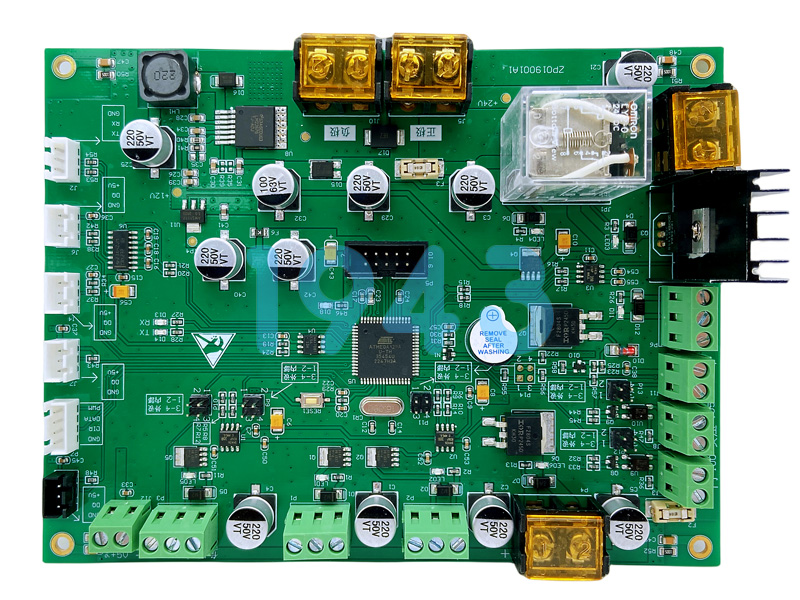

在医疗电子产业高速发展的当下,PCBA电路板作为医疗设备的核心组件,其生产质量直接关系到设备的可靠性、安全性及使用寿命。1943科技深耕医疗电子领域多年,始终以“洁净车间+全流程可追溯”为双核心,构建起符合国际医疗标准的PCBA加工体系,为监护仪、诊断设备、植入式器械等高端医疗产品提供安全可靠的硬件支撑。

一、医疗级洁净车间:从环境控制到工艺细节的极致追求

(一)万级洁净标准:构建无菌生产环境

医疗设备PCBA对洁净度的要求远高于消费电子,其生产环境需达到ISO Class 7(万级)标准,即每立方米空气中≥0.5μm的颗粒物不超过352,000个,≥5μm的颗粒物不超过3,520个。1943科技通过三大措施实现洁净度控制:

- 空气过滤系统:采用HEPA高效过滤器,配合垂直流洁净棚,确保空气循环中颗粒物被持续过滤;

- 温湿度精准调控:车间温度恒定在22±2℃,湿度控制在45±5%RH,避免元器件吸湿或静电积聚;

- 人员与物料管理:操作人员需穿戴无尘服、防静电手套,并通过风淋室除尘;物料进入车间前需经超声波清洗与真空包装,杜绝外部污染。

(二)化学污染与微生物双控:从源头保障产品安全

医疗PCBA需严格控制离子污染(如助焊剂残留)与微生物滋生:

- 离子污染控制:通过水基清洗+真空干燥工艺,将离子污染水平降至≤1.56μg/cm²(NaCl当量),部分植入式设备要求更低至0.8μg/cm²以下;

- 微生物防控:生产设备每日进行75%酒精擦拭消毒,操作台面采用抗微生物涂层,定期进行ATP生物荧光检测,确保无菌环境。

(三)防静电与防尘体系:细节决定可靠性

静电与微尘是医疗PCBA的“隐形杀手”。1943科技通过以下措施实现零风险生产:

- 防静电地板与工作台:表面电阻控制在10⁶-10⁹Ω,配合离子风机消除静电;

- 局部洁净单元:在贴片、焊接等关键工序设置百级洁净工作站,避免交叉污染;

- 微尘监测系统:实时监控车间颗粒物浓度,超标时自动触发警报并暂停生产。

二、全流程可追溯性:从物料到成品的品质闭环

(一)医疗级可追溯性矩阵:构建数据透明体系

医疗设备法规要求PCBA生产需实现“正向追溯”(物料→成品)与“反向追溯”(成品→物料)的双向闭环。1943科技通过三大系统实现全流程数据留存:

- MES制造执行系统:记录每片PCBA的物料批次、生产设备编号、操作人员、工艺参数及检测数据;

- UDI唯一标识系统:为每片成品生成唯一编码,关联原材料COA报告、生产记录及检测报告;

- 区块链存证技术:将关键数据上链,确保不可篡改,满足FDA、NMPA等监管机构的审查需求。

(二)三级文档管理:合规性与效率的平衡

医疗PCBA生产需保留设计文件、工艺流程、测试报告等完整文档。1943科技采用分级管理策略:

- 一级文档:设计图纸、BOM清单、工艺卡,存储于加密服务器,权限分级管控;

- 二级文档:生产记录、巡检报告、AOI检测数据,按批次归档,保存期限≥10年;

- 三级文档:供应商资质、物料检测报告,通过云端平台实现客户实时调取。

(三)应急追溯机制:48小时响应保障

针对医疗设备紧急维修需求,1943科技建立快速追溯通道:

- 客户通过UDI编码查询:2小时内提供物料批次、生产洁净室编号、检测人员等关键信息;

- 批量问题追溯:24小时内定位问题根源,提供改进方案并隔离同批次产品。

三、医疗级工艺控制:从设计到量产的精细化管控

(一)医疗专用物料体系:安全与稳定的双重保障

医疗PCBA对物料的要求远高于工业级产品:

- PCB基板:选用高CTI(耐电痕指数)材料,吸水率≤0.2%,适应频繁消毒环境;

- 元器件:仅采用通过UL认证的医疗级元件,批次一致性误差≤3%;

- 焊料与清洗剂:符合RoHS及ISO 10993生物相容性标准,避免有毒物质析出。

(二)高可靠性工艺设计:从源头降低失效风险

1943科技在Layout阶段即融入医疗级设计规范:

- 信号完整性优化:采用多层板设计,将高速信号层与电源层隔离,减少串扰;

- 热设计:关键元件(如电源芯片)下方增加散热过孔,确保长期工作温度≤85℃;

- 防错设计:极性元件(如二极管、电解电容)增加防反插标记,避免人工装配错误。

(三)智能检测体系:从AOI到功能测试的全覆盖

医疗PCBA需通过多重检测确保零缺陷:

- 在线AOI检测:实时监控焊点形状、桥接、虚焊等问题,检测精度达0.1mm;

- X-Ray检测:对BGA、QFN等隐匿焊点进行无损检测,排查气孔、冷焊等缺陷;

- 功能测试(FCT):模拟实际工作场景,覆盖全部逻辑路径与接口信号,测试时间≥4小时;

- 老化测试:对关键设备(如除颤器控制板)进行72小时连续通电测试,确保长期稳定性。

结语:以专业铸就医疗电子品质标杆

在医疗设备“零容忍”的质量要求下,1943科技通过万级洁净车间、全流程可追溯性及医疗级工艺控制,构建起从设计到量产的品质闭环。我们深知,每一片PCBA都承载着生命的重量,因此始终以“合规不妥协、无菌零风险、服务够贴心”为准则,为全球医疗客户提供安全可靠的硬件解决方案。选择1943科技,即是选择一份对生命的承诺。

2024-04-26

2024-04-26