在5G通信、射频模块、卫星导航等高端电子领域,高频电路板PCBA是核心组件之一。与普通PCBA相比,高频电路板因信号传输频率高(通常≥1GHz),对信号完整性、稳定性的要求更为严苛。其中,阻抗匹配直接决定信号传输质量,焊接工艺则影响PCBA的可靠性与使用寿命,二者共同构成高频电路板PCBA制造的核心技术门槛。1943科技将从技术原理与实际生产角度,详解高频电路板PCBA制造中阻抗匹配与焊接工艺的特殊要求,为行业客户提供专业参考。

一、高频电路板PCBA制造:阻抗匹配的核心要求与控制要点

高频信号在传输过程中,若阻抗不匹配,易出现信号反射、衰减、串扰等问题,直接导致设备性能下降甚至失效。因此,阻抗匹配并非单一环节的控制,而是贯穿PCBA设计、材料选择、加工制造的全流程技术要求。

1.阻抗匹配的核心意义

高频信号的“趋肤效应”和“传输延迟”特性,使得阻抗成为信号传输的关键指标。当传输线阻抗与源阻抗、负载阻抗不一致时,信号会在接口处发生反射,形成驻波。这不仅会削弱信号强度,还可能产生电磁干扰(EMI),影响整个电子系统的稳定性。对于5G基站、射频传感器等高精度设备,阻抗偏差甚至会导致设备无法正常工作。

2.阻抗匹配的三大控制要点

(1)设计阶段:精准规划传输线参数

阻抗值由传输线的宽度、厚度、介质层厚度及介电常数共同决定。设计时需通过专业仿真软件(如Cadence、Altium)进行阻抗计算,明确以下参数:

- 传输线宽度:根据阻抗需求(如50Ω、75Ω),结合介质层厚度调整,通常高频板传输线宽度误差需控制在±0.05mm内。

- 介质层选择:优先选用低介电常数(εr≤4.0)、低损耗角正切(tanδ≤0.004)的基材,减少信号在介质中的衰减。

- 接地方式:采用“微带线+参考地”或“带状线”结构,通过增加接地面积降低阻抗波动,提升信号屏蔽效果。

(2)材料选择:匹配高频信号传输需求

基材与铜箔的性能直接影响阻抗稳定性,需满足以下要求:

- 基材:选用高频专用基材(如PTFE、PI、改性环氧树脂),其介电常数稳定性需达到±0.02,避免温度变化导致阻抗偏移。

- 铜箔:采用高纯度(≥99.9%)电解铜或压延铜,铜箔厚度均匀性误差≤5%,减少传输线电阻对阻抗的影响。

- 阻焊剂:选用低介电常数阻焊剂,避免阻焊层覆盖传输线时改变局部阻抗,通常要求阻焊剂介电常数≤3.5。

(3)加工阶段:严控制造精度

PCBA加工过程中的微小偏差,都可能导致阻抗超标,需重点控制以下环节:

- 线路蚀刻:采用高精度蚀刻工艺,蚀刻因子≥3.0,确保传输线边缘光滑无毛刺,线宽误差控制在±0.03mm内。

- 钻孔精度:导通孔孔径误差≤±0.02mm,孔壁粗糙度≤1.5μm,避免孔内镀层不均导致阻抗突变。

- 阻抗测试:每批次产品抽取10%进行阻抗测试,采用专用阻抗测试仪(测试频率与产品工作频率一致),确保阻抗值偏差≤±5%。

二、高频电路板PCBA焊接工艺的特殊要求与实施标准

高频电路板PCBA的焊接工艺,需同时满足“低损耗”“高可靠性”“无干扰”三大要求。与普通PCBA相比,其焊接过程对温度控制、焊料选择、环境洁净度的要求更为严格,以避免因焊接缺陷影响信号传输或导致器件损坏。

1.焊接工艺特殊要求的核心原因

- 器件敏感性:高频器件(如射频芯片、高频电容)多为精密封装(如QFN、BGA、LGA),引脚间距小(最小可达0.4mm),且对温度极为敏感,高温易导致器件内部线路烧毁。

- 信号完整性:焊接过程中若出现虚焊、桥连,会增加接触电阻,改变局部阻抗,导致信号衰减或反射。

- 长期可靠性:高频设备多应用于户外或恶劣环境(如基站、航天设备),焊接点需具备抗振动、抗温变能力,避免长期使用后出现焊点脱落。

2.焊接工艺的四大实施标准

(1)焊料与助焊剂选择:适配高频特性

- 焊料:优先选用无铅高频专用焊料,如Sn-Ag-Cu(SAC305)系列,其熔点控制在217-220℃,且具有低电阻率(≤1.5×10⁻⁷Ω・m)、高导热性(≥50W/(m・K))的特点,减少信号传输损耗。

- 助焊剂:选用低挥发、无残留的免清洗助焊剂,其固含量≤10%,卤素含量≤500ppm,避免残留物质产生电化学腐蚀或改变阻抗。

(2)温度曲线:精准控制加热过程

高频器件对温度敏感,需根据器件类型定制焊接温度曲线,核心参数要求如下:

- 预热阶段:温度从室温升至150-160℃,升温速率≤2℃/s,避免器件因温差过大产生应力。

- 恒温阶段:温度维持在150-180℃,持续60-90s,确保助焊剂充分活化,去除引脚氧化层。

- 回流阶段:峰值温度控制在235-245℃,停留时间5-10s,避免高温长时间加热导致器件损坏。

- 冷却阶段:降温速率≤3℃/s,冷却至100℃以下,防止焊点因快速冷却产生裂纹。

(3)焊接环境:严控洁净度与湿度

- 洁净度:焊接车间需达到Class10000级洁净标准,空气中尘埃粒子(≥0.5μm)≤352000个/m³,避免灰尘附着在焊盘或引脚上导致虚焊。

- 湿度:环境湿度控制在40%-60%,湿度过高易导致焊料氧化,湿度过低则易产生静电,损坏高频精密器件。

- 静电防护:车间地面、设备、人员均需接地,静电电压控制在±100V以内,避免静电击穿器件内部电路。

(4)焊接检测:多维度验证焊接质量

- 外观检测:采用AOI光学检测仪,检查焊点是否存在桥连、虚焊、漏焊,焊锡量是否均匀。

- 电气检测:通过阻抗测试仪检测焊接点前后的阻抗变化,确保阻抗偏差≤±3%;采用飞针测试,检测电路连通性,避免开路或短路。

- 可靠性测试:对样品进行温度循环测试(-40℃~85℃,循环500次)、振动测试(10-2000Hz,加速度10g),验证焊点长期稳定性。

三、1943科技:高频电路板PCBA制造的专业解决方案

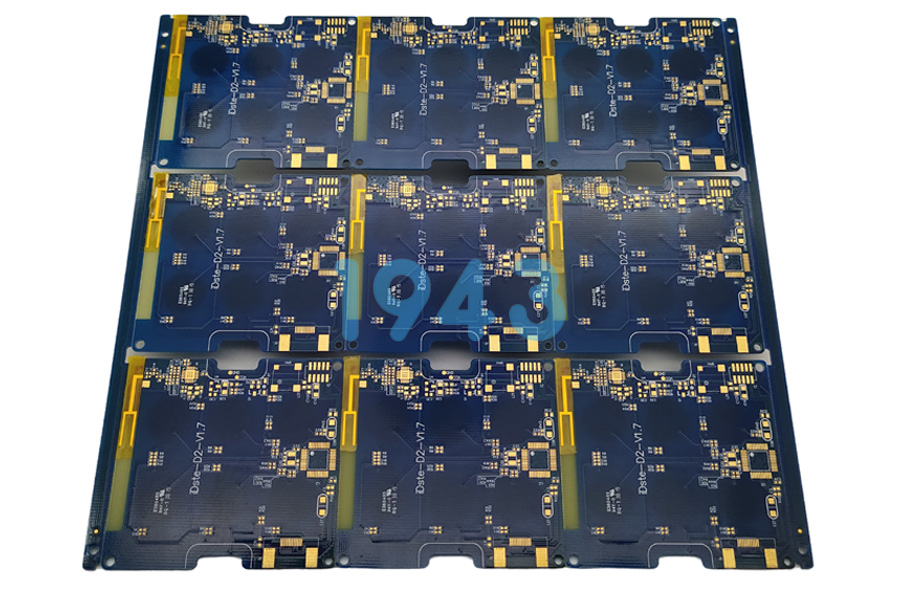

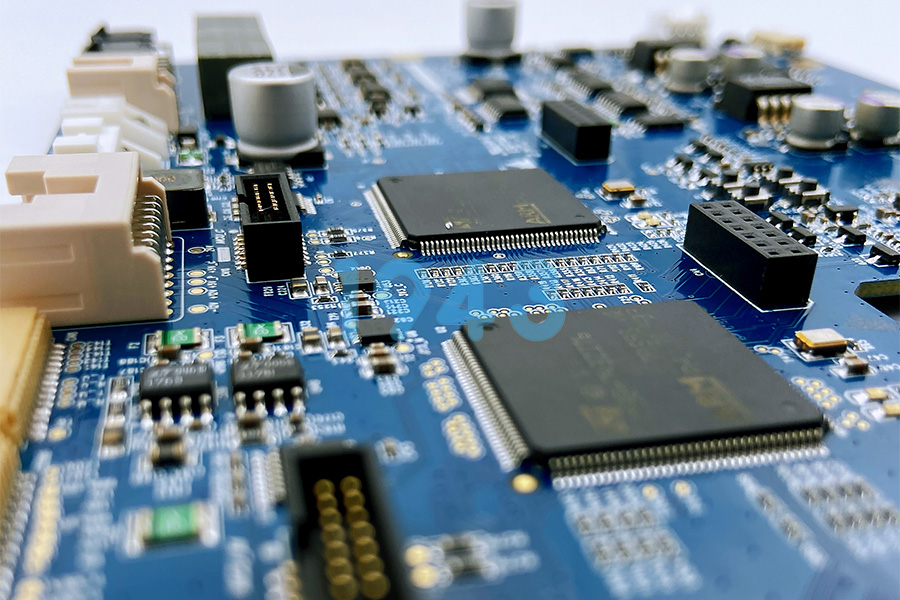

作为专注于SMT贴片加工的科技企业,1943科技深耕高频电路板PCBA制造领域,凭借完善的技术体系与严格的质量控制,为客户提供从设计辅助、样品打样到批量生产的全流程服务。

1.核心技术优势

- 阻抗匹配控制:配备专业阻抗仿真团队,可根据客户需求提供阻抗设计方案;采用高精度蚀刻设备与基材检测系统,确保阻抗偏差≤±3%,满足5G、射频等高频场景需求。

- 焊接工艺保障:拥有7条高精度SMT生产线,配备无铅回流焊、3DSPI、AOI检测设备,可实现0.3mm间距BGA/QFN器件的精准焊接,焊接良率≥99.7%。

- 全流程质量管控:建立从材料入厂、加工制造到成品出厂的三级质检体系,每批次产品均提供完整的测试报告,确保产品可靠性。

2.合作与服务

1943科技可承接高频通信设备、射频模块、工业控制等领域的PCBA制造需求,提供定制化技术方案与快速响应服务。若您有高频电路板PCBA制造的需求,或想了解更多阻抗匹配、焊接工艺的技术细节,欢迎联系我们,携手打造高品质电子产品。

2024-04-26

2024-04-26