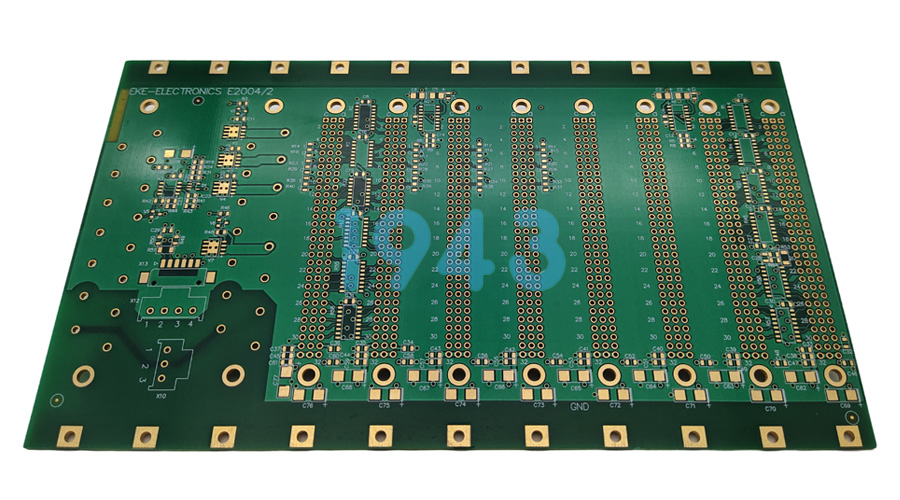

在电子制造行业,SMT贴片加工的质量至关重要,而达到99.5%的贴片合格率是众多企业追求的目标。1943科技凭借多年的专业经验和严格的制程管控,成功实现了这一目标。以下是我们在制程管控中的一些关键要点:

一、生产前的准备与管控

- 原材料严格检验:优质的原材料是产品质量的基础。我们与信誉良好的供应商合作,对采购的元器件和PCB等原材料进行严格的质量检测,确保其符合相关标准和要求,防止不合格的原材料进入生产环节。

- 钢网制作与维护:钢网的精度和质量直接影响锡膏印刷效果。我们定制高精度的钢网,确保其开孔尺寸、形状和位置精度符合要求,并在使用前后做好钢网的清洁和维护工作,防止锡膏残留等影响印刷质量。

- 锡膏管理:严格控制锡膏的存储环境,按照要求进行冷藏保存,并在使用前进行回温处理和充分搅拌,确保锡膏的性能稳定。同时,定期对锡膏进行性能测试,如粘度、坍落度等,以保证其良好的印刷性。

二、锡膏印刷环节

- 设备参数精准设置:根据PCB的设计和元器件的特点,精确设置印刷机的各项参数,包括刮刀压力、印刷速度、印刷间隙等,确保锡膏能够均匀、准确地印刷在PCB的焊盘上。

- 印刷过程实时监控:采用先进的视觉对位系统和AOI检测设备,对印刷过程进行实时监控和检测,及时发现并纠正印刷偏移、锡膏缺失等问题,保证印刷质量的稳定性。

三、贴片环节

- 贴片机精度校准:定期对贴片机进行高精度的校准,确保其X/Y/Z轴定位精度和旋转角度精度达到极高的水平,同时检查吸嘴的状态和真空压力,保证元器件能够准确无误地被拾取和放置在PCB上。

- 首件检验与过程监控:在生产开始时进行首件检验,使用AOI或显微镜对首件的贴装位置精度进行严格检查,确保贴装质量符合要求后才进行批量生产。在生产过程中,通过AOI检测设备对每一片PCB进行实时检测,及时发现并处理错件、漏件、偏移、桥接等贴装缺陷。

四、回流焊接环节

- 温度曲线优化:根据不同类型元器件和锡膏的特性,精心优化回流焊接的温度曲线,包括预热、浸润、回流和冷却等各个阶段的温度和时间设置,确保焊点能够形成良好的冶金结合,提高焊接质量。

- 炉内环境控制:严格控制回流焊炉内的气氛和温度均匀性,定期对回流焊设备进行维护和校准,保证炉温的稳定性和准确性。

五、检测与返修环节

- 多维度检测:建立完善的质量检测体系,综合运用AOI、X-Ray、ICT、FCT等多种检测手段,对贴片后的PCB进行全方位的检测,包括外观、功能、性能、可靠性等各个方面,确保能够及时发现各种潜在的质量问题。

- 返修工艺标准化:制定严格的返修工艺流程和操作规范,对返修人员进行专业培训,确保返修过程中的每一个操作都符合质量要求,避免因返修不当而造成二次损伤。

六、生产环境与设备管理

- 环境控制:将生产车间的温度、湿度、洁净度等环境参数严格控制在适宜的范围内,减少外界环境因素对SMT贴片质量的影响,同时做好防静电措施,防止静电对元器件和PCB造成损坏。

- 设备预防性维护:制定详细的设备维护计划,定期对生产设备进行保养、维修和校准,及时更换易损件,确保设备的正常运行和精度稳定,延长设备的使用寿命。

七、持续改进与人员培训

- 数据收集与分析:通过收集和分析生产过程中的各类数据,如缺陷类型、数量、位置等,运用SPC等统计工具对过程进行监控和评估,找出影响质量的关键因素和潜在问题。

- 人员培训与技能提升:注重员工的专业技能和质量意识培训,定期组织内部培训课程和技能竞赛,提高员工的操作水平和解决问题的能力,同时鼓励员工提出改进建议和创新思路,积极参与到质量改进活动中来。

1943科技始终秉持着对质量的严格要求和对技术创新的不懈追求,在SMT贴片加工的每一个环节都精心把控,确保产品质量达到99.5%的合格率。我们将继续努力,不断提升制程管控水平,为客户提供优质、可靠的SMT贴片加工服务,为电子制造行业的高质量发展贡献力量。

2024-04-26

2024-04-26