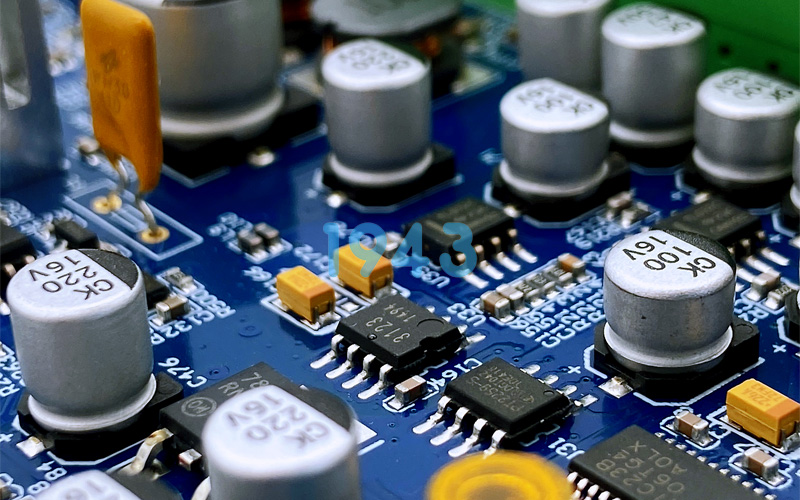

PCBA加工环节的效率、成本与品质,直接决定产品能否抢占市场先机。传统分散式加工模式中,设计、采购、制板、贴片、测试等环节分属不同服务商,易出现沟通断层、交期延误、质量失控等问题。1943科技在深圳SMT贴片加工领域十余年,打造“从设计优化到批量交付”的一站式PCBA加工服务,通过全流程整合赋能,破解行业痛点,成为企业产品落地的可靠伙伴。

一、全流程闭环协同,告别多头对接内耗

一站式PCBA加工服务的核心优势的是打破环节壁垒,实现全链条无缝衔接。1943科技整合PCB设计优化、元器件采购、PCB制板、SMT贴片、DIP插件、功能测试、成品交付等全流程服务,客户无需分别对接多家供应商,仅需提供产品需求与设计文件,即可享受“一揽子”服务。

- 专属团队全程跟进,由客户经理+工艺工程师组成专项小组,技术问题1小时内响应,沟通效率提升60%以上。

- 各环节数据实时共享,设计文件直接导入生产系统,制板参数与贴片工艺自动同步,避免信息传递误差,全流程周期缩短30%。

二、DFM前置优化,从源头规避量产风险

产品设计阶段直接决定70%-80%的制造成本与量产可行性,一站式服务的核心价值之一便是将可制造性设计(DFM)前置。1943科技拥有专业工程团队,在设计初期即介入优化,提前规避生产隐患。

- 通过专业工具完成48项工艺风险排查,涵盖焊盘尺寸、元件间距、叠层布局、散热设计等关键维度,减少后期改板返工。

- 提供BOM清单优化与元件替代方案,提前识别停产料、风险料,确保供应链稳定性,量产直通率超99.2%。

三、成本精准管控,显性隐性双重减负

传统分散模式中,元器件采购溢价、多次物流周转、返工损耗等显性与隐性成本,往往让企业预算失控。一站式PCBA加工服务通过资源整合与流程优化,实现成本全面压缩。

- 依托珠三角供应链优势与原厂直供渠道,集采元器件成本比市场散采低10%-20%,阻容感等基础元件享受批量折扣。

- 优化拼板方案提升PCB利用率,共享钢网池减少重复支出,余料可返还或寄存,小批量试产物料浪费降低80%,综合成本节省30%以上。

四、全链路质量追溯,品质可控可查

PCBA产品的可靠性直接影响终端设备性能,一站式服务商通过建立全流程质量管控体系,实现品质从源头到交付的全程可控。1943科技以ISO9001等认证为基础,构建多维度质检机制。

- 元器件采购执行三级审核,仅对接原厂及授权代理商,通过X-Ray检测与参数验证杜绝假料、翻新料,来料合格率达99.8%。

- 生产过程配备SPI锡膏检测、AOI自动光学检测、X-Ray焊点检测、FCT功能测试等四重检测设备,焊接不良率低于50-200ppm。

- 每片PCBA赋予唯一追溯编码,扫码即可查看设计参数、生产数据、检测报告等23项信息,质量问题可快速溯源。

五、柔性响应+供应链保障,适配多场景需求

无论是研发阶段的小批量试产、紧急订单的快速交付,还是量产阶段的柔性调整,一站式PCBA加工服务都能提供精准适配的服务支持。

- 支持1片起订、5片起做的小批量订单,20条柔性生产线换线时间仅30分钟,满足“多品种、快迭代”的研发需求。

- 建立战略备库与多元供应商网络,面对元器件短缺时,4小时内提供替代方案,紧急订单最快48小时交付。

- 试产与量产无缝衔接,留存工艺参数与检测标准,量产后直接复用,避免二次调试浪费。

结语:选择一站式,就是选择高效与可靠

1943科技的一站式PCBA加工服务,并非简单的服务叠加,而是通过流程整合、技术赋能、资源优化,为企业构建“高效、省心、可控”的制造路径。从设计优化到批量交付,从成本管控到品质保障,全流程让企业摆脱生产环节的繁琐事务,聚焦核心研发与市场拓展。

如果您正面临PCBA加工的交期压力、成本困扰或品质担忧,1943科技将以十余年行业经验与全链条服务能力,为您提供定制化加工服务。

2024-04-26

2024-04-26