在PCBA加工行业中,电气性能测试是确保产品质量的关键环节。飞针测试和测试架测试作为两种主流的电性能测试方法,各有其适用场景和优势。如何在生产过程中正确选择测试方法,直接关系到产品质量、生产成本和交货效率。本文将为您详细解析两种测试方法,帮助您的PCBA加工厂做出最优选择。

飞针测试:小批量生产的灵活解决方案

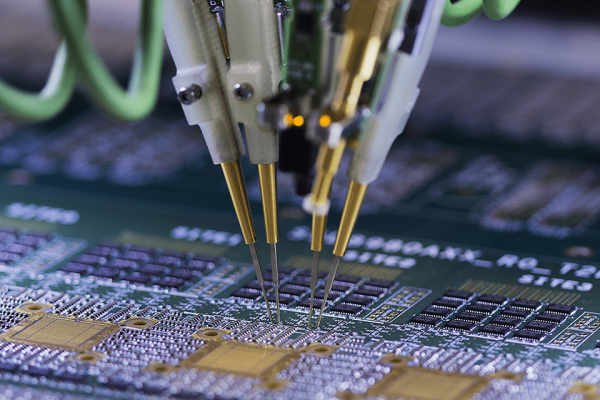

飞针测试是一种无需专用测试夹具的电气测试方法,它使用4到8个独立控制的探针移动到测试点,进行高压绝缘和低阻值导通测试,检测线路的开路和短路问题。

工作原理:飞针测试机通过精密移动的探针接触测试焊盘和通孔,测试单个元件。测试探针通过多路传输系统连接到驱动器和传感器来测试UUT上的元件。测试过程中,其他元件会在电气上被屏蔽以防止读数干扰。

主要优势:

- 无需测试夹具:省去了测试架设计和制作成本

- 快速部署:直接导入设计文件即可编程测试,极大缩短前期准备时间

- 高精度测试:最小测试间隙可达0.3mm,能够应对高密度布局的板卡

- 适应性强:特别适合不规则形状或尺寸较大的电路板

局限性:

- 测试速度相对较慢:由于探针需要移动接触各个测试点,不适合大批量生产

- 测试针折损率较高:需要定期更换测试针

- 薄板测试易跳针:对超薄板的测试稳定性有所限制

测试架测试:大批量生产的高效选择

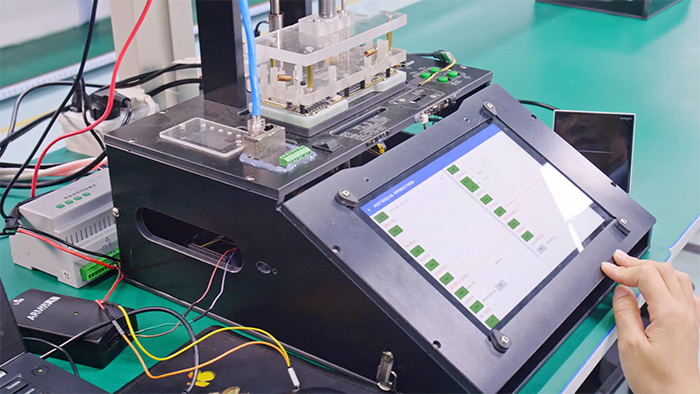

测试架测试(又称针床测试)是针对量产PCB板进行通断测试的专用测试夹具。它通过一次性压接接触电路板上所有测试点,快速完成全板测试。

工作原理:测试架是根据特定PCB板的设计定制的,上面安装了与测试点一一对应的探针。测试时,通过上下两端压接,一次性接触板子上所有需要测试的点,快速完成开路、短路及其他电气性能测试。

主要优势:

- 测试效率极高:一次性完成所有测试点的接触,测试速度快,适合大批量生产

- 测试稳定性好:提供稳定的测试环境,保证测试结果的一致性

- 长期成本优势:对于返单订单,测试架可重复使用,不再产生额外测试成本

- 维护方便:出现故障时,可以快速定位和更换问题探针

局限性:

- 前期投入大:需要为每种电路板设计和制造专用测试架,初始成本高

- 制作周期长:测试架的设计和制作需要一定时间,延长了前期准备周期

- 灵活性差:电路板设计变更需要修改或重新制作测试架

如何为您的PCBA加工厂选择合适的测试方案

1. 基于订单批量选择

- 飞针测试适用场景:

- 样品阶段(1-10片)及小批量生产(几十片以内)

- 产品研发、调试阶段

- 设计频繁更改的产品

- 紧急交货的样板

- 测试架适用场景:

- 中大批量生产(通常100片以上)

- 设计稳定、预计会多次返单的产品

- 对测试效率有高要求的生产线

2. 基于经济性考虑

做测试经济性分析时,需要考虑总体成本平衡。飞针测试虽然单次测试成本较高,但对于小批量生产,避免了测试架的固定投入;而测试架虽然初始投资大,但测试效率高,分摊到大批量产品上的单件测试成本很低。

3. 基于技术因素选择

- 板子复杂度:飞针测试适合高密度、细间距的板卡,最小测试间隙可达0.2mm

- 板子厚度:超薄板使用飞针测试时容易出现跳针问题,需谨慎选择

- 测试精度要求:飞针测试的定位精度和可重复性可达5-15微米,能满足高精度测试需求

实际生产中的综合应用策略

在PCBA加工厂的实际运营中,可以采取以下策略优化测试方案:

- 分段使用策略:新产品开发阶段使用飞针测试,量产阶段转为测试架测试,平衡速度与成本。

- 混合测试策略:对同一板卡上的不同区域,根据测试要求和批量,可结合两种测试方法。

- 提前规划测试策略:在PCB设计阶段就考虑测试方案,优化测试点布局,为后期测试提供便利。

总结

飞针测试和测试架测试是PCBA加工厂保障产品质量的两种重要手段,各有其优势和适用场景。飞针测试以其灵活性和无夹具优势,成为样品和小批量生产的理想选择;而测试架测试则凭借高效率和高重复性,在大批量生产中发挥不可替代的作用。

明智的PCBA加工厂会根据订单批量、产品特性、交货周期和成本因素,灵活选择最适合的测试方案,才能在质量、成本和效率之间找到最佳平衡点,提升市场竞争力。

无论选择哪种测试方法,最终目的都是确保出厂产品的可靠性,维护企业声誉,为客户创造最大价值。

2024-04-26

2024-04-26