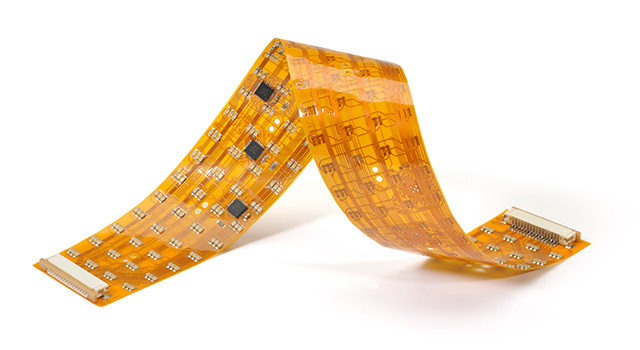

随着智能穿戴、医疗电子、车载显示及智能家居等终端产品持续向轻薄化、柔性化方向演进,柔性电路板(FPC)在电子组装中的应用日益广泛。然而,FPC因其材质柔软、热稳定性差、尺寸易变等特性,在SMT贴片加工过程中面临诸多独特挑战。作为深耕高精密PCBA制造领域的专业服务商,1943科技结合多年实战经验,分享FPC在SMT贴装中的核心工艺难点,并提供一套行之有效的全流程解决方案,助力客户实现高效、稳定、可靠的柔性电子制造。

一、FPC在SMT贴片中的典型加工难点

1. 基材易变形,定位精度难保障

FPC通常采用聚酰亚胺(PI)或聚酯(PET)作为基材,质地柔软且热膨胀系数(CTE)较高。在印刷、贴片、回流等高温环节中,极易发生翘曲、拉伸或收缩,导致焊盘偏移,影响锡膏印刷精度和元件贴装对位。

2. 锡膏印刷一致性差

由于FPC缺乏刚性支撑,传统印刷平台难以有效固定,容易在刮刀压力下产生局部塌陷或滑动,造成锡膏厚度不均、偏移甚至漏印,尤其在微小焊盘区域风险更高。

3. 贴片过程易受机械应力影响

柔性板在传送、吸附、贴装过程中若支撑不足,可能因真空吸嘴负压或机械夹持产生褶皱或拉伸,导致元件贴偏、立碑甚至焊盘撕裂。

4. 回流焊接热管理复杂

PI材料耐温虽高(可达280℃),但其导热性差,热量分布不均易引发局部过热或冷焊。同时,FPC与刚性PCB混合组装(如软硬结合板)时,不同材料的热膨胀差异会加剧焊点应力,增加开裂风险。

5. 检测与返修难度大

FPC表面反光率低、对比度弱,影响AOI识别准确性;弯曲区域更难以进行X-Ray或ICT测试。此外,返修时加热易导致基材碳化或铜箔剥离,修复成功率远低于刚性板。

二、1943科技的FPC SMT全流程优化对策

针对上述痛点,我们构建了一套覆盖“治具设计—工艺控制—材料适配—检测验证”的闭环技术体系,确保FPC SMT加工的高良率与长期可靠性。

1. 定制化真空吸附治具,提升板面平整度

- 采用CNC精加工铝合金载具,配合多点真空吸附系统,确保FPC在印刷、贴片、回流全程保持平整;

- 对动态弯折区或镂空区域,增设局部补强块或硅胶缓冲垫,防止局部塌陷;

- 治具表面做阳极氧化处理,避免静电吸附杂质影响洁净度。

2. 高精度锡膏印刷控制

- 使用激光切割钢网(厚度0.1–0.12mm),配合梯形开孔设计,提升脱模效率;

- 印刷参数精细化:刮刀压力控制在6–8 N/mm²,速度降至15–25 mm/s,脱模速度≤0.2 mm/s;

- 配置3D SPI设备实时监控锡膏体积、高度及偏移,偏差超±10μm自动报警。

3. 柔性专用贴片工艺

- 贴片机配置柔性板专用视觉算法,增强对低对比度焊盘的识别能力;

- 吸嘴压力动态调节,避免过度吸附导致FPC变形;

- 对0402以下微型元件,优先垂直于弯折方向布局,并避开动态应力集中区(建议弯折半径≥3mm内无元件)。

4. 优化回流焊曲线与材料匹配

- 采用“缓升-平台式”温度曲线,预热区升温速率控制在0.5–1℃/s,减少热冲击;

- 推荐使用Type 4.5或Type 5粒径的低温无铅焊膏(如Sn-Bi系,熔点138℃),降低热应力;

- 表面处理优选ENIG(镍金),金层厚度严格控制在0.05–0.1μm,兼顾可焊性与抗疲劳性。

5. 多维度质量验证体系

- AOI结合专用柔性板检测模板,提升缺陷识别准确率;

- X-Ray重点扫描弯折区、连接器及BGA底部焊点,评估空洞率与裂纹;

- 可选做动态弯折寿命测试(如IEC标准:90°弯折,15次/分钟,≥5万次循环后电阻变化<5%)。

三、为什么FPC项目需要专业SMT服务商?

许多企业尝试在通用SMT产线上加工FPC,常因缺乏专用治具、工艺经验和过程控制手段,导致良率波动大、交付周期长、隐性成本高。而专业的FPC SMT服务商具备:

- 成熟的柔性板工艺数据库;

- 定制化载具开发能力;

- 从打样到量产的一站式柔性电子制造经验;

- 支持软硬结合板(Rigid-Flex)、多层FPC等复杂结构。

结语

柔性电路板的SMT贴片加工,不仅是对设备精度的考验,更是对工艺理解力、细节把控力与系统协同力的综合挑战。1943科技始终聚焦高可靠性柔性电子制造,通过智能化设备、标准化流程与深度工程服务,为客户提供从DFM分析、快速打样到批量交付的全周期支持。

如果您有SMT贴片加工需求,我们都可为您提供工艺评审、48小时快样响应、无最小起订量限制的专业服务。立即联系1943科技,让柔性设计安全落地,加速您的产品创新进程!

2024-04-26

2024-04-26