医疗设备作为守护生命健康的关键载体,其可靠性直接关乎诊疗安全与患者权益。而PCBA作为医疗设备的“心脏”,其贴片加工质量更是决定设备性能稳定性、精准度及使用寿命的核心环节。与通讯物联、工业控制等领域相比,医疗设备PCBA贴片加工对精度、可靠性、安全性的要求更为严苛,选择一家具备专业资质与技术实力的加工厂家至关重要。深耕SMT领域多年的1943科技,结合医疗设备加工经验,为您解析优质医疗设备PCBA贴片加工的核心要点。

一、医疗设备PCBA贴片:始于标准,严于常规

医疗设备的特殊性决定了其PCBA贴片加工必须遵循远超普通行业的标准体系,这是保障医疗设备安全合规的前提。

首先是行业资质门槛。优质的医疗设备PCBA贴片加工厂需具备医疗器械相关的生产资质,如ISO 13485医疗器械质量管理体系认证,确保从生产流程到质量管控均符合医疗行业规范。1943科技不仅通过ISO 13485认证,更建立了符合GMP(药品生产质量管理规范)精神的洁净生产车间,车间洁净度达万级标准,温度控制在22±2℃,湿度保持40-60%RH,有效避免粉尘、静电对精密元件造成的影响,适配植入式、诊断类等高端医疗设备的加工需求。

其次是材料选用标准。医疗设备PCBA对原材料的稳定性和耐候性要求极高,需选用符合医疗级标准的元器件、焊膏及PCB板材。1943科技在原材料采购环节建立了严格的准入机制,元器件优先选择符合AEC-Q100或IEC 60601标准的产品,焊膏采用无铅、低挥发的医疗级型号,PCB选用耐高温、低吸潮的FR-4板材,且所有原材料均需提供完整的材质证明和追溯报告,确保源头可控。

二、核心技术支撑:适配医疗设备的精密加工需求

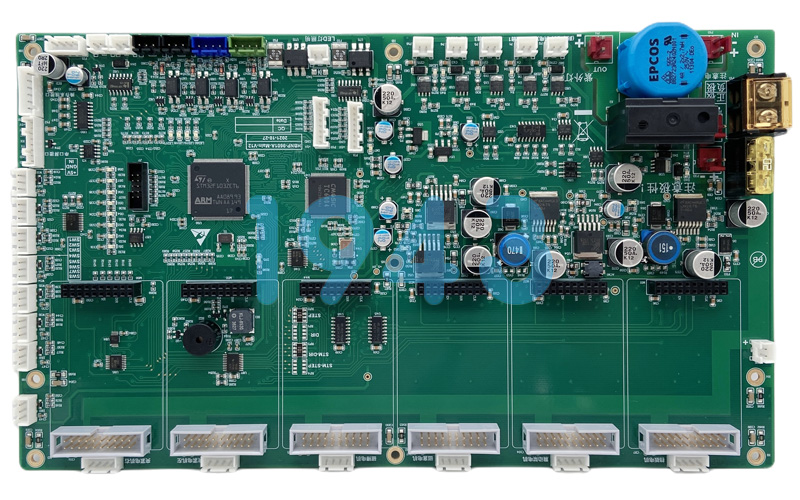

医疗设备PCBA常集成大量精密元件,如微处理器、传感器、高频芯片等,且部分设备存在小型化、便携化的设计需求,这对贴片加工的精度、工艺适配性提出了极高要求,需依托核心技术实现精准加工。

高精度贴装技术是基础保障。针对医疗设备中常见的0201超微型元件、BGA/QFN精密封装元件以及间距仅0.3mm的细间距元件,需配备高速高精度贴片机。1943科技引进的贴片机贴装精度达±0.03mm,可实现多品种、小批量精密元件的稳定贴装,同时针对医疗设备中常用的异形传感器,定制专用吸嘴和贴装程序,确保贴装一致性和可靠性。

焊接工艺的优化适配同样关键。医疗设备PCBA需在不同环境下保持稳定性能,焊接焊点需具备优异的力学强度和耐老化性。1943科技采用多温区回流焊炉,针对不同医疗设备PCBA的特性定制温度曲线,如针对包含热敏元件的诊断设备PCBA,采用“低温预热、缓慢升温”的曲线方案,避免元件受损;针对植入式设备PCBA,通过调整回流温度和时间,提升焊点致密度,降低空洞率至≤8%,远超普通行业15%的标准。

此外,医疗设备PCBA的DFM(可制造性设计)服务需更具专业性。1943科技的DFM团队熟悉医疗设备的电磁兼容(EMC)要求和散热需求,在设计阶段即可为客户提供优化建议,如针对心电监测设备PCBA,优化接地设计减少电磁干扰;针对高温运行的理疗设备PCBA,合理规划散热焊盘布局,从源头提升产品可靠性。

三、全流程品控体系:为医疗设备安全保驾护航

医疗设备的“零缺陷”要求决定了其PCBA贴片加工必须建立覆盖“来料-过程-成品-追溯”的全流程品控体系,任何一个环节的疏漏都可能引发严重后果。

来料检测(IQC)实行“双重验证”机制。1943科技不仅对每批次原材料进行外观、尺寸、电气性能检测,还联合第三方权威机构对关键元器件进行可靠性测试,如高温高湿老化测试、盐雾测试等,确保原材料在极端环境下仍能稳定工作。对于焊膏等易变质材料,建立恒温冷藏存储机制,严格管控使用期限和开封后的保存时间,杜绝因材料问题导致的加工缺陷。

过程质量控制(IPQC)采用“实时监控+全检”模式。在焊膏印刷环节,通过SPI(焊膏检测)设备100%检测焊膏厚度、面积和偏移量,确保焊膏厚度波动≤±5%;贴装后通过AOI(自动光学检测)设备对元件极性、偏移、缺件等缺陷进行全检;焊接后针对BGA、CSP等隐蔽焊点,采用X-ray检测设备进行100%检测,确保焊点无空洞、无虚焊。同时,每道工序均配备专职质检人员,通过MES系统实时记录加工参数和质检数据,实现过程可追溯。

成品检测(FQC)环节更注重可靠性验证。除常规的电气性能测试、外观全检外,1943科技还针对医疗设备特性开展专项测试,如高低温循环测试(-40℃至85℃,50个循环)、振动测试(10-2000Hz,扫频测试)、电磁兼容测试(符合GB 4824-2013标准)等,确保PCBA在不同诊疗环境下均能稳定运行。成品出厂前需提供完整的测试报告和质量追溯文件,满足医疗设备行业的合规要求。

四、1943科技:医疗设备PCBA贴片加工的专业之选

深耕SMT贴片加工领域多年,1943科技凭借对医疗设备行业标准的深刻理解、核心技术的扎实积累以及全流程的品控保障,成为众多医疗设备企业的信赖合作伙伴。

在服务能力上,1943科技针对医疗设备“小批量、多品种、高要求”的加工特点,建立了柔性生产体系,可快速响应客户的定制化需求,常规订单交付周期7-10天,紧急研发订单可实现48小时试样、7天小批量交付,助力客户加速产品上市进程。同时,配备专属技术对接团队,全程跟进项目进度,从DFM设计优化到成品交付后的技术支持,提供一站式服务。

在合规保障上,1943科技建立了完善的质量追溯体系,从原材料采购到成品交付,每个环节的信息均录入系统,可实现“一物一码”全生命周期追溯,若出现问题可在1小时内定位影响范围并提出解决方案,完全符合医疗设备行业的追溯要求。

医疗设备PCBA贴片加工容不得丝毫马虎,选择一家专业、可靠的加工厂家是保障医疗设备品质的关键。1943科技以ISO 13485认证为基础,以高精度加工技术为核心,以全流程品控为保障,致力于为医疗设备企业提供高品质的PCBA贴片加工服务。

如果您是医疗设备研发或生产企业,正在寻找专业的PCBA贴片加工合作伙伴,欢迎联系1943科技!我们将为您提供免费的DFM分析、样品试产服务,并开放洁净车间供实地考察,用专业实力为您的医疗设备品质筑牢防线!

2024-04-26

2024-04-26