在PCBA加工过程中,首件检测是产品质量控制的第一道防线,也是最重要的一道关卡。

在电子制造领域,质量控制的成败往往决定于生产的第一步。首件检测作为PCBA加工中不可或缺的环节,通过对生产的第一块PCBA板进行全面检测,有效预防批量性缺陷,保障产品品质的一致性。

对于通信设备、工业控制、汽车电子等高可靠性要求的产品而言, 首件检测不仅避免了巨额的质量损失,更维护了企业的品牌声誉。

01 行业痛点:PCBA加工中的质量隐患

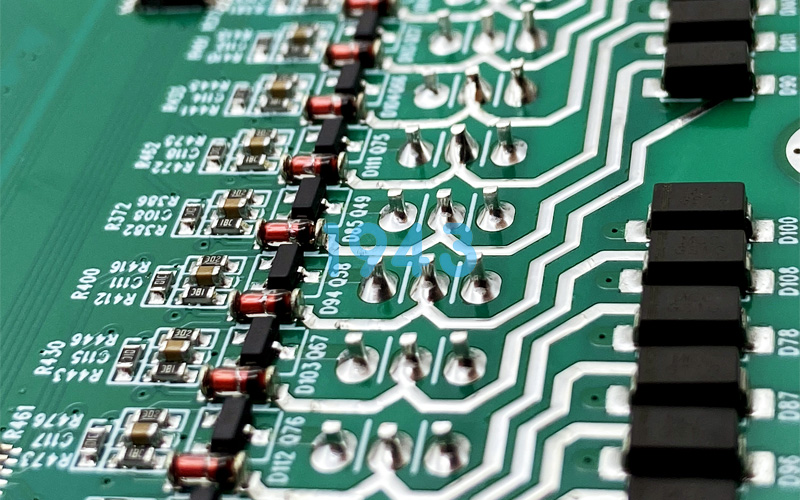

PCBA加工过程复杂而精密,涉及众多环节和元器件。任何微小疏忽都可能导致批量性质量问题,给企业带来巨大损失。

元器件错贴、漏贴、极性反向等问题屡见不鲜,而焊接质量问题如虚焊、短路、锡珠等更是常见隐患。

特别是在高密度板卡和多层板设计中,BGA、QFN等隐藏焊点的检测更成为传统目视检查的盲区。

如果没有严格的首件检测流程,这些质量问题往往到批量生产甚至产品投入使用后才被发现,造成的损失将不可估量。

02 首件检测:概念与核心价值

首件检测是指在PCBA批量生产的初期,对第一块完成组装的样品板进行全面检测,以确认其符合设计要求和工艺标准的过程。

这一检测环节的核心目的在于通过对首件样品的全面评估,及时发现生产流程中的潜在问题,防止不良品进入批量生产阶段。

首件检测的多重价值

首件检测为PCBA加工企业带来多重价值:

- 质量保障:首件检测是确保产品质量的第一道防线,能够有效避免质量缺陷流向后续环节。

- 效率提升:通过早期发现问题,首件检测大幅减少了后续生产中的返工率,提高了整体生产效率。

- 成本节约:在批量生产前进行“把关”,显著降低了不合格产品数量,节约了材料和人工成本。研究表明,严格的首次检测可以将不良率减少到低于1%,大幅减少浪费。

03 首件检测的关键节点与流程

首件检测的关键节点

在PCBA加工过程中,以下情况必须进行首件检测:

- 生产开始的首块板卡,即第一块板和第一块面板

- 轮班交替时,每班开始生产的首块面板

- 工程变更(ECN)后,如更换超过一定数量的元器件

- 工艺参数更改后,如程序重新优化、工位更改等

严谨的检测流程

完善的首次检测通常采用“三检制”体系,确保检测结果的准确性:

- 自检:生产工程师对首件产品进行自检,重点关注元器件的方向和放置效果。

- 互检:操作员之间进行相互检查,重点核对BOM和图纸,检查是否有资料短缺等。

- 全检:质量检查员使用专业设备进行全面检查,包括元件测量、元件方向确认等。

对于有BGA设备的板卡,还需要进行X射线检查以确定内部焊球的焊接效果。

04 首件检测的具体内容与方法

首件检测涵盖多个维度,从外观到功能,从元器件到焊点,确保每个细节都符合质量标准。

元器件检测

检测元器件的型号、规格、位号、极性、方向等是否符合设计图纸要求,确保正确安装在预定位置。

同时还要检查元器件本身的质量状况,如元件颜色、尺寸等是否符合要求。

焊接质量评估

评估焊点的完整性、光洁度和可靠性,检查是否存在虚焊、短路、锡珠等焊接缺陷。

对于BGA、CSP和QFN等封装组件的隐藏焊点,需通过X射线检查焊点的厚度、形状和质量。

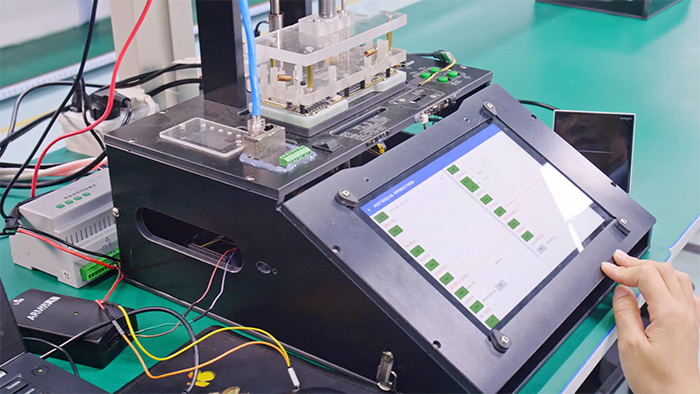

电气性能测试

通过LCR量测,对板上的无源元件进行测量,并与BOM表上的元件额定值进行比较。

对于更复杂的板卡,可能需要进行飞针测试或ICT测试,通过测量固定点之间的电阻来确定是否存在短路、空焊等问题。

功能验证

通过FCT功能测试,模拟电路板的实际使用场景,验证板卡是否能正常工作。这种测试方法可以准确地确定电路板是否正常。

05 1943科技的首件检测优势

作为专业的SMT贴片加工厂,1943科技将首件检测视为质量体系的核心环节,通过严谨的流程和先进设备,确保客户产品的可靠性与一致性。

完备的检测体系

我们建立了完善的首件检测流程和标准,涵盖从元器件入库到最终成品的全过程。

我们的首件检测不仅关注外观和基本功能,更通过专业设备验证深层性能指标,确保产品在各种应用场景下的可靠性。

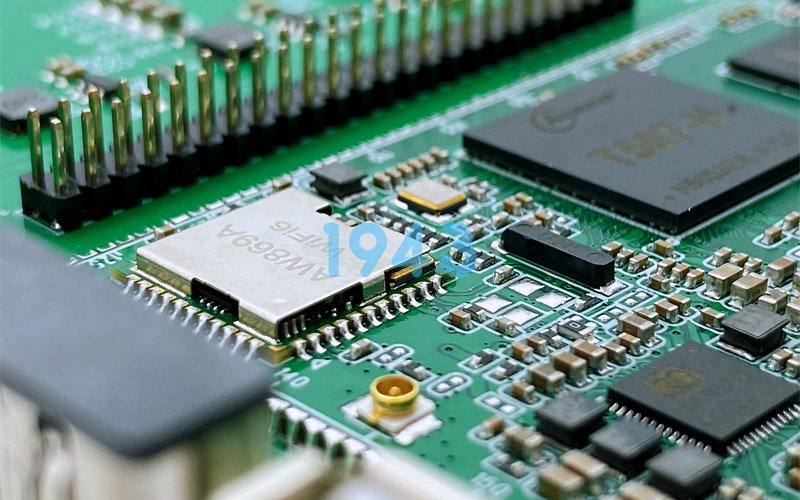

先进设备支撑

1943科技配备了全自动高端SMT生产设备和检测仪器,包括SPI(在线锡膏3D检测仪)、在线AOI、X-RAY等。

我们还引入了SMT智能首件测试仪,提高了检测效率和准确性。这些先进设备为高质量的首件检测提供了技术保障。

专业团队与经验

我们的质量团队由经验丰富的专业人员组成,精通PCBA加工的各个环节和潜在风险。

通过严格的培训和考核体系,确保每位检测人员都能准确识别各类质量问题,作出正确判断。

灵活应对各类需求

凭借7条高速SMT贴片生产线和灵活的生产管理系统,我们能够快速响应各类客户的首件检测需求。

无论是小批量打样还是大批量生产,我们都能保证首件检测的严谨性和一致性,为客户产品质量保驾护航。

06 行业应用与未来展望

随着电子产品向小型化、高密度、高性能方向发展,首件检测的重要性日益凸显。

在通信设备、工业控制、汽车电子等高可靠性要求的领域,首件检测已成为保证产品品质的必备环节。

技术发展趋势

未来,首件检测技术将向着更智能化、自动化的方向发展。人工智能和机器学习技术正在被应用于视觉检测,通过训练系统自动检测接收的零件和电路板。

基于AI的视觉检测系统可以帮助人类进行决策,通过比较存储的“黄金”参考图像和首件检验样品,自动隔离任何差异。

持续改进的价值

对于制造企业而言,首件检测不仅是质量控制手段,更是持续改进的起点。

通过系统记录首件检测数据和结果,企业可以不断优化工艺参数,提高生产效率和产品直通率。

在1943科技,我们深刻理解首件检测对于PCBA加工质量的关键意义。通过严谨的首件检测流程和专业的质量控制团队,我们从生产源头把控品质,确保每一块交付给客户的PCBA板都符合最高标准。

凭借完备的检测设备与专业的质量体系,我们为首件检测提供了全方位保障,成为客户值得信赖的PCBA制造合作伙伴。

2024-04-26

2024-04-26