SMT(表面贴装技术)作为核心工艺环节,直接决定了电子产品的性能、可靠性与生产效率。作为深耕电子组装领域的专业PCBA服务商,1943科技聚焦SMT贴装服务,以技术为核心、服务为纽带,为客户提供从元件贴装到PCBA全流程的高效加工服务,助力电子产品从概念快速走向量产。

一、SMT贴装服务:电子制造的核心环节

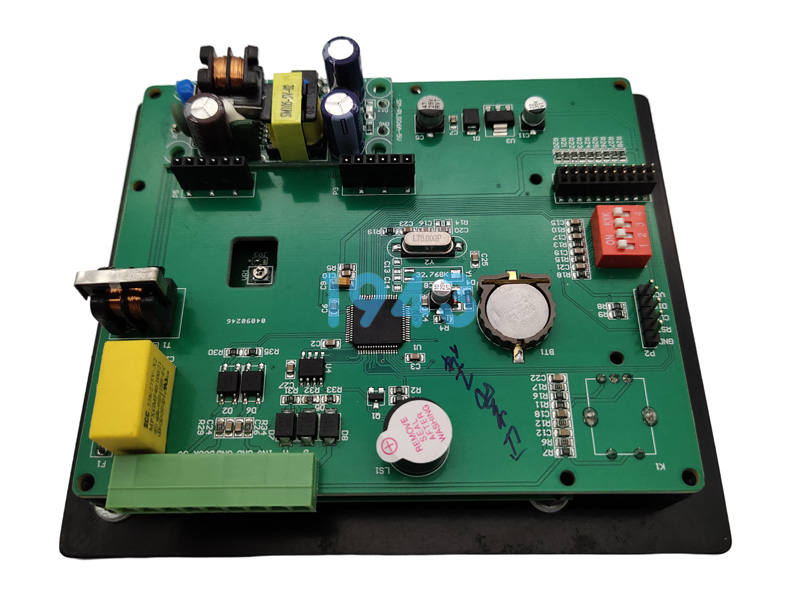

SMT贴装是将电子元器件(如芯片、电阻、电容等)通过专用设备精确贴装到PCB(印刷电路板)指定位置的工艺过程,其精度与效率直接影响产品良率。1943科技的SMT贴装服务覆盖三大核心环节:

- 元件贴装:依托全自动高速贴片机,支持0201等微型元件及0.3mm Pitch BGA、QFN等精密器件的贴装,贴装精度可达±0.03mm,确保元器件与焊盘的精准对位;

- 焊接工艺:采用多温区回流焊炉,通过精确控制温度曲线(预热-保温-回流-冷却),实现元器件与PCB的稳定电气连接,焊点饱满度与拉力值均超越行业标准;

- 质量检测:配备SPI(锡膏厚度检测)、AOI(光学检测)、X-Ray(X射线检测)等全流程检测设备,覆盖锡膏印刷、贴片、焊接全过程,可识别隐藏焊点缺陷(如BGA空焊),确保每一块PCBA的可靠性。

二、从单一贴装到一站式加工服务:解决客户核心痛点

传统电子制造模式中,客户需分别对接PCB制板厂、元器件供应商、贴片加工厂等多个环节,沟通成本高、质量责任难界定。1943科技以“SMT贴装服务”为核心,延伸至PCBA全流程,提供“设计优化-物料代配-生产交付”的一站式加工服务:

- 设计支持:在项目初期介入,提供DFM(可制造性设计)分析,针对元器件选型、布局合理性、散热处理等提出优化建议,从源头避免生产隐患;

- 供应链管理:利用成熟的供应链网络代采购元器件,规避假货风险,通过集中采购降低成本,并管理库存与缺料风险,确保生产连续性;

- 灵活生产:支持小批量试产(最小起订量低至50片)与大规模量产的快速切换,通过MES电子看板实时监控生产计划,正常齐料下3-5天即可出货,满足客户对交期的严苛要求。

三、技术与服务双轮驱动:构建核心竞争力

在SMT贴装服务领域,1943科技以“技术适配性”与“服务响应力”为核心竞争力:

- 技术适配:投资小封装元件贴装设备,提升对0201等微型元件的处理能力,满足物联网、智能硬件等新兴领域需求;同时推行绿色制造,采用无铅工艺,优化锡膏印刷与回流焊参数,降低能耗与材料浪费;

- 服务保障:配备5人以上电子工程师团队,提供DFM可制造性检查与工艺改善建议;推行快速响应机制,专业销售人员1小时内响应异常;采用ESD静电防护包装,确保产品运输安全;

- 质量管控:超过15人的品质团队覆盖IQC来料检验、IPQC过程巡检、OQA出厂检验全流程,通过ISO9001:2015质量管理体系认证,确保每批次产品良率稳定在99.5%以上。

四、未来趋势:从“制造”到“智造”的蜕变

随着电子产品向小型化、智能化发展,SMT贴装服务正从“被动加工”向“主动优化”转型。1943科技已布局AI与大数据技术,通过积累贴装工艺数据(如温度曲线、贴装压力),持续优化工艺参数,提升产品质量与生产效率;同时,服务范围向价值链前端延伸,提供更全面的设计支持与供应链管理服务,助力客户降低综合成本。

SMT贴装服务不仅是电子制造的基础环节,更是连接设计与量产的关键桥梁。1943科技将持续以技术为矛、服务为盾,通过专业的SMT贴装能力与一站式加工服务,为电子产品开发者提供从“概念到成品”的无缝衔接,助力客户在激烈的市场竞争中赢得先机。

2024-04-26

2024-04-26