在SMT(表面贴装技术)贴片及PCBA(印制电路板组装)制造过程中,PCB基准点(Fiducial Mark)虽小,却起着至关重要的作用。作为自动化贴片设备精准识别和定位的核心参考,基准点的合理设计与布局直接影响贴装精度、生产效率乃至整板良率。本文将从功能原理、设计要点到常见问题,系统解析PCB基准点在SMT贴片加工中的关键价值,帮助客户优化PCB设计,提升制造可靠性。

一、什么是PCB基准点?

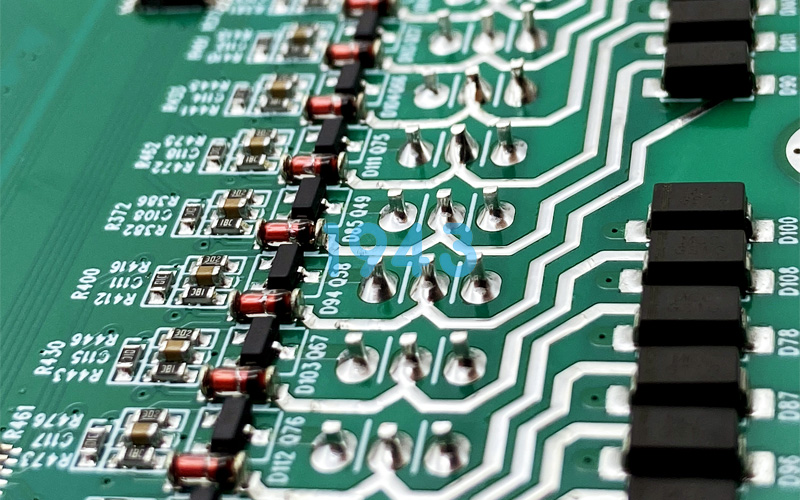

PCB基准点,又称光学定位点或Fiducial Mark,是印刷电路板上用于SMT贴片机视觉系统识别和校准的专用标记。通常为圆形、方形或其他高对比度图形,由裸露铜箔构成,并覆盖阻焊层以增强反光差异。贴片机通过摄像头捕捉这些基准点的位置信息,实时校正PCB在传送过程中的偏移、旋转或热胀冷缩带来的误差,从而确保元器件被精确贴装到指定焊盘位置。

二、基准点的分类与应用场景

根据用途不同,PCB基准点主要分为两类:

-

全局基准点(Global Fiducial)

位于PCB板边或拼板四角,用于整板定位。适用于单板或拼板整体对位,是贴片机建立坐标系的基础。 -

局部基准点(Local Fiducial)

靠近高密度、高精度元器件(如QFP、BGA、CSP等)设置,用于局部区域精确定位。当整板尺寸较大或存在翘曲时,局部基准点可显著提升关键区域的贴装精度。

在实际SMT生产中,通常建议同时设置全局与局部基准点,形成多级校准体系,以应对复杂板型和高密度布局的挑战。

三、PCB基准点的设计规范(行业通用标准)

为确保SMT设备高效识别并稳定运行,基准点设计需遵循以下通用规范:

- 形状与尺寸:推荐使用直径1.0mm~1.5mm的实心圆形铜箔,阻焊开窗直径比铜箔大0.2mm~0.3mm,形成清晰边缘。

- 表面处理:基准点区域不得覆盖丝印、油墨或任何遮挡物,必须保持裸露且平整。

- 位置要求:

- 全局基准点应分布在PCB对角线两端,距离板边至少3mm以上;

- 局部基准点应位于目标元器件对角附近,距离焊盘中心不超过15mm;

- 避免靠近通孔、测试点或高元件阴影区。

- 数量配置:单板至少设置2个全局基准点(非对称布局更佳),高精度区域建议增加局部基准点。

- 材料一致性:基准点与周围焊盘应采用相同表面处理工艺(如OSP、沉金等),避免反光差异过大影响识别。

四、基准点缺失或设计不当的后果

若PCB未设置基准点,或设计不符合设备识别要求,可能导致以下问题:

- 贴片机无法自动校正位置,引发元器件偏移、立碑、错位等贴装缺陷;

- 需人工干预调机,降低生产效率,增加返修成本;

- 在高密度或微间距器件(如0201、0.4mm BGA)应用中,极易造成短路或虚焊,影响产品可靠性。

因此,在PCB设计初期即充分考虑基准点布局,是保障SMT顺利量产的关键前置条件。

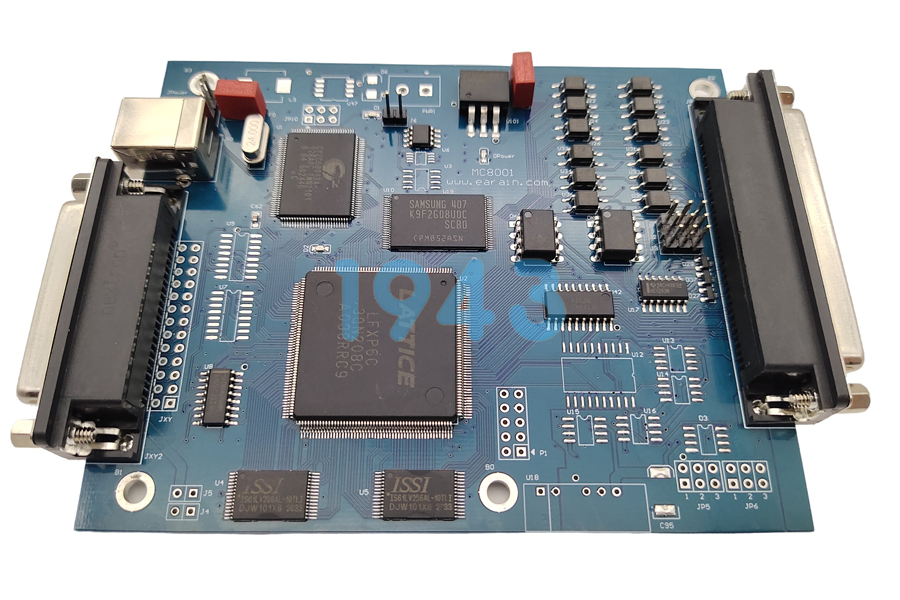

五、1943科技:专业SMT贴片加工中的基准点优化服务

作为专注SMT贴片与PCBA制造的技术型企业,1943科技在多年生产实践中积累了丰富的基准点应用经验。我们不仅严格遵循IPC标准执行贴片工艺,更可在客户PCB设计阶段提供DFM(可制造性设计)建议,协助优化基准点位置、数量及工艺参数,从源头提升贴装良率与交付效率。

我们支持从样板打样到批量生产的全周期服务,配备高精度视觉识别贴片设备,兼容各类复杂基准点配置,确保每一块PCB都能实现微米级贴装精度。

结语

PCB基准点虽小,却是连接设计与制造的“眼睛”。合理、规范的基准点设计,是实现高效、高质SMT贴片加工不可或缺的一环。1943科技始终坚持以工艺驱动品质,助力客户打造可靠、稳定的电子产品制造流程。如需获取PCB设计指南或SMT工艺咨询,欢迎联系我们的工程团队,我们将为您提供专业、定制化的技术支持。

2024-04-26

2024-04-26