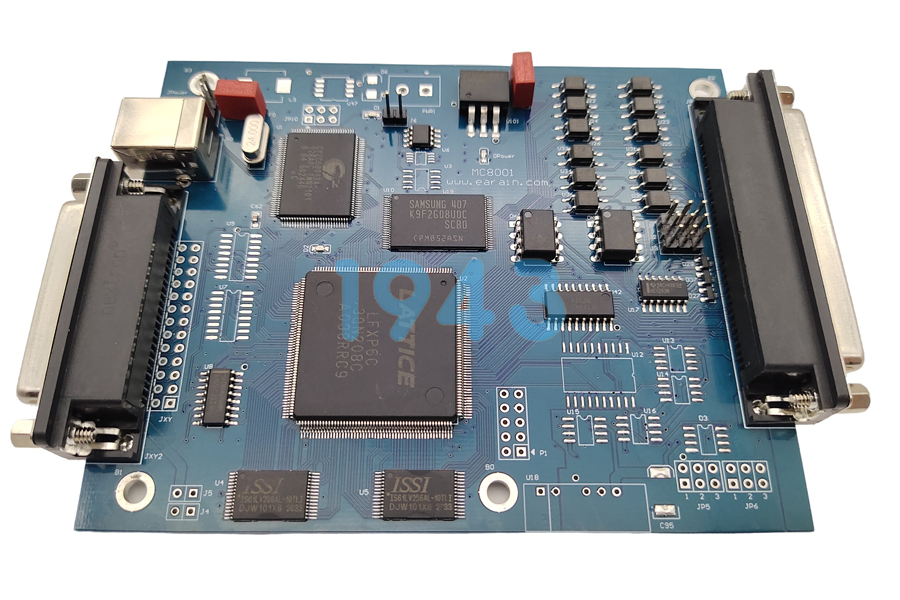

单片机与SMT贴片技术的完美结合

随着电子设备向小型化、高性能化方向发展,单片机作为控制核心与SMT表面贴装技术已深度融合。SMT贴片技术将无引脚或短引脚的片状元器件直接安装在印制电路板表面,极大地提高了电路板的组装密度和可靠性。对于集成MCU的电路板设计,合理的PCBA设计结合先进的SMT贴片工艺,是实现产品稳定性的关键所在。

采用SMT技术后,电子产品体积可缩小40%-60%,重量减轻60%-80%,这对于需要紧凑布局的单片机控制系统来说意义重大。现代SMT贴片机已能处理0201尺寸的微型元件,定位精度高达±30μm,为高密度单片机板卡设计提供了技术保障。

单片机控制板PCBA设计的关键注意事项

1. 元器件布局规划

单片机控制板的元器件布局直接影响系统性能和稳定性。相互关联的元件应紧密排列,如时钟发生器、晶振和CPU的时钟输入端等易产生噪声的元件应靠近放置。同时,这些元件应远离单片机的逻辑控制电路和存储电路(ROM、RAM),以减少干扰。

大电流电路、开关电路等噪声源应尽量与单片机的敏感电路分开放置,如有可能,这些电路应另外制成单独电路板,显著提高系统抗干扰能力。

2. 电源与地线设计

地线设计是单片机控制板PCB设计的核心环节。在实际设计中:

- 逻辑地和模拟地要分开布线,不能混用,并分别与相应的电源地线相连

- 模拟地线应尽量加粗,加大引出端的接地面积

- 对于输入输出的模拟信号,与单片机电路之间最好通过光耦进行隔离

- 设计逻辑电路的印制电路板时,其地线最好形成闭环形式,提高抗干扰能力

电源线布置方面,除了根据电流大小加粗走线宽度外,还应使电源线、地线的走线方向与数据线方向一致,有助于增强电路抗干扰能力。

3. 去耦电容的合理配置

去耦电容是确保单片机稳定运行的关键因素。在配置去耦电容时应注意:

- 在印制电路板的电源输入端跨接100uF左右的电解电容

- 每个集成电路芯片的旁边都应放置0.1uF的瓷片电容,如果空间不足,可每10个芯片左右放置一个1-10μF的钽电容

- 对于抗干扰能力弱、关断时电流变化大的元件和RAM、ROM等存储元件,应在电源线和地线之间接入去耦电容

- 电容的引线不宜过长,特别是高频旁路电容不能带引线

4. 布线细节处理

- 数据线宽度应尽可能加宽以减少阻抗,宽度不小于0.3mm,0.46-0.5mm更为理想

- 输入输出走线应避免平行走线,以免产生干扰。两信号线平行走线必要时需加地线隔离

- 相邻层布线应互相垂直,减少寄生耦合

- 尽量减少过孔数量,每个过孔会带来约10pF的电容效应,对高频电路会产生干扰

SMT贴片加工中的单片机板卡特殊处理

精密贴装技术

现代高速贴片机每分钟能完成数万次贴片操作,通过精密机械手臂和真空吸嘴,从供料器抓取微小元器件,精确放置到焊盘位置。对于单片机板卡上常见的BGA、QFN等封装元件,需采用先进的光学定位系统,确保贴装精度。

焊接工艺控制

回流焊是SMT贴片的核心环节,焊料在高温下熔化流动,完成元器件与印制板的连接。焊接过程中需严格控制温度曲线,包括预热、浸热、回流和冷却四个阶段,避免虚焊、短路等缺陷。

针对单片机板卡上混合技术元件(通孔元件与表面贴装元件并存)的情况,可采用选择性焊接或通孔回流焊接工艺,确保所有焊点质量一致。

质量检测技术

自动光学检测(AOI)系统在SMT生产中扮演“质量卫士”角色,利用多角度摄像头对焊点进行全面扫描,通过AI算法将采集到的图像与标准图像比对,快速识别虚焊、偏移、短路等缺陷,误判率可低于0.5%。

对于重要的单片机控制板,可采用X射线检测技术,检查隐藏的焊点如BGA封装的引脚连接质量,确保产品可靠性。

单片机PCBA的可制造性设计(DFM)

在单片机控制板设计阶段考虑SMT贴片加工的要求,能显著提高生产效率和产品质量。以下是关键DFM考虑因素:

- 元件间距规划:保留适当间距,便于贴片机和回流焊工艺处理

- 焊盘设计标准化:根据元件封装设计标准尺寸焊盘,避免立碑现象

- 散热均衡设计:避免板卡上热容量差异过大导致的热敏感元件损伤

- 测试点设计:预留必要测试点,便于在线测试(ICT)和功能验证

结语

单片机PCBA设计与SMT贴片加工的有机结合,是现代电子制造的核心竞争力。通过优化设计规则、精准控制工艺参数和实施严格的质量检测,可大幅提升单片机控制板的性能和可靠性。作为专业的SMT贴片加工厂,我们将持续关注技术发展,为客户提供更优质的单片机PCBA制造解决方案。

2024-04-26

2024-04-26