射频电路板(RF PCBA)作为通信设备、雷达系统等高端电子产品的核心组成部分,其SMT贴片加工质量直接关系到整个系统的性能和稳定性。与常规数字电路板不同,射频板在加工过程中需特别关注阻抗匹配、信号完整性及高频性能保护等关键因素。以下是射频板SMT贴片加工的技术要点与工艺控制方法。

一、射频板SMT贴片的特殊要求

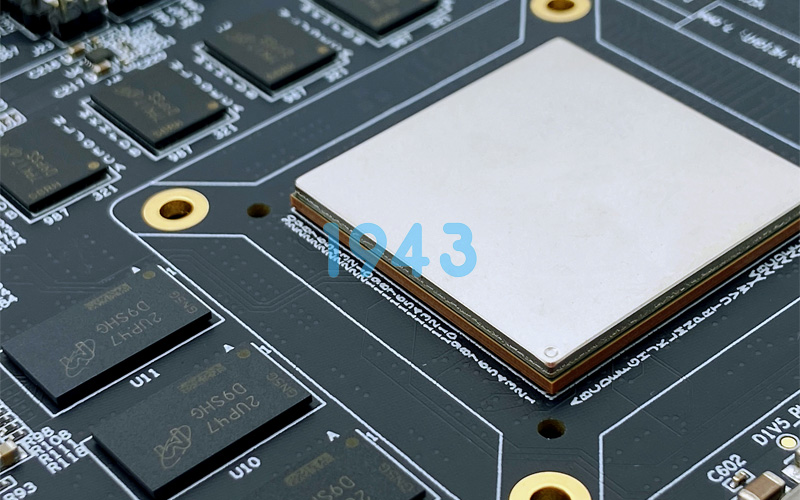

- 基板材料的选择 射频板常采用聚四氟乙烯(PTFE)或陶瓷填充基材等专用材料,而非普通FR-4板材。这些材料具有更稳定的介电常数和更低的高频信号损耗,但同时也对SMT工艺提出更高要求,例如需要调整热膨胀系数匹配的焊接温度曲线。

- 阻抗匹配的精密控制 射频电路对传输线阻抗(如50Ω)的敏感性极高,焊膏量、焊盘尺寸或贴装偏差均可能导致阻抗失配,引发信号反射。因此,模板开口设计需精确计算焊料体积,确保焊点形状不影响高频信号路径的电气特性。

- 接地与屏蔽结构优化 射频元件(如QFN封装)的底部接地垫需保证低空隙率(通常要求低于10%),以避免接地阻抗变化。通过阶梯式钢网设计或激光切割模板,可控制焊料在接地区域的均匀分布,减少电磁泄漏。

二、射频板SMT贴片的主要技术难点

- 微细元件贴装精度挑战 射频电路中常见0201尺寸的微型元件或倒装芯片,其焊盘间距可能低于0.3mm。贴片机需具备±30μm的定位精度和微米级视觉对位系统,避免元件偏移导致的信号损耗。 解决方案:采用真空负压吸嘴与振动送料技术,并通过光学检测实时校正贴装角度偏差。

- 焊料量对高频性能的影响 过多焊料会改变射频传输线的电容特性,而过少焊料则导致连接不可靠。例如,在射频功率放大器(PA)模块中,BGA焊球的锡膏量需严格控制在模板开口尺寸的±5%以内。 控制方法:使用电铸钢网或纳米涂层钢网,优化开口宽厚比,确保焊膏释放均匀性。

- 热管理要求严苛 射频元件(如GaAs器件)对热应力敏感,回流焊过程中局部过热可能导致性能漂移。需采用多温区氮气保护回流焊炉,将峰值温度波动控制在±2℃以内,并避免高温时间过长。

三、关键工艺控制要点

- 模板设计与焊膏印刷

- 激光切割模板:针对0.3mm引脚间距的QFN元件,采用阶梯式开口设计(内层开口比外层缩小5%-10%),减少桥连风险。

- 焊膏选择:选用低残留物、高活性的射频专用焊膏(如SnAgCu系列),避免助焊剂残留影响高频信号。

- 印刷参数:刮刀角度控制在60°,印刷速度40-80mm/min,确保锡膏厚度误差≤10%。

- 贴装与回流焊工艺

- 高精度贴装:贴片机需支持飞行对位功能,对射频芯片进行Z轴压力控制(精度±10g),防止元件碎裂或焊膏塌陷。

- 回流焊曲线优化:预热阶段升温速率≤2℃/s,峰值温度235-245℃(无铅工艺),液相线以上时间控制在60-90秒,避免热冲击。

- 防氧化措施:在回流焊炉中通入氮气(氧浓度<100ppm),减少焊点氧化导致的虚焊。

- 质量检测与性能验证

- 多维检测手段:

- AOI(自动光学检测):识别元件偏移、焊料不足等缺陷。

- X射线检测:针对BGA/QFN的隐藏焊点,检测空洞率(要求<15%)。

- 射频性能测试:使用矢量网络分析仪(VNA)验证插入损耗、回波损耗等参数。

- 环境可靠性测试:包括热循环(-40℃~+125℃)和振动测试,确保射频板在严苛环境下的稳定性。

- 多维检测手段:

四、常见缺陷与解决方案

| 问题类型 | 产生原因 | 解决措施 |

|---|---|---|

| 元件立碑 | 焊盘设计不对称、焊膏活性不足 | 优化焊盘对称性,采用高活性焊膏;调整回流焊预热曲线 |

| 锡珠 | 焊膏印刷过量或温度曲线不当 | 控制钢网厚度,优化回流焊升温速率 |

| 阻抗失配 | 焊料量不均或介质层厚度波动 | 采用介电常数稳定的基材,校准模板开口尺寸 |

| 信号干扰 | 接地不良或元件布局紧凑 | 增加接地过孔,优化射频路径间距 |

五、总结

总结而言,射频板SMT贴片加工的成功依赖于材料适配性、工艺精密性与全流程质量管控。从模板设计到回流焊曲线优化,每个环节均需围绕高频信号特性进行定制化控制,才能实现射频电路的高性能与高可靠性。 如需进一步了解射频板SMT贴片加工的具体工艺方案,欢迎联系专业团队获取定制化技术支持。

2024-04-26

2024-04-26