在医疗电子领域,PCBA的质量直接决定了设备的性能与可靠性。从便携式监护仪到大型影像设备,其核心电路板的制造需跨越高精度、高可靠性与高合规性的多重门槛。对于医疗企业而言,选择专业的PCBA代工代料服务,不仅是降低成本、提升效率的关键,更是保障患者安全、推动医疗技术创新的核心支撑。作为深耕SMT贴片加工与PCBA代工代料领域的专家,1943科技凭借精密工艺、严格管控及定制化服务,为医疗电子企业提供从设计到量产的全流程解决方案,助力医疗设备“零缺陷”目标实现。

一、医疗PCBA代工代料的核心挑战:精度、合规与供应链韧性

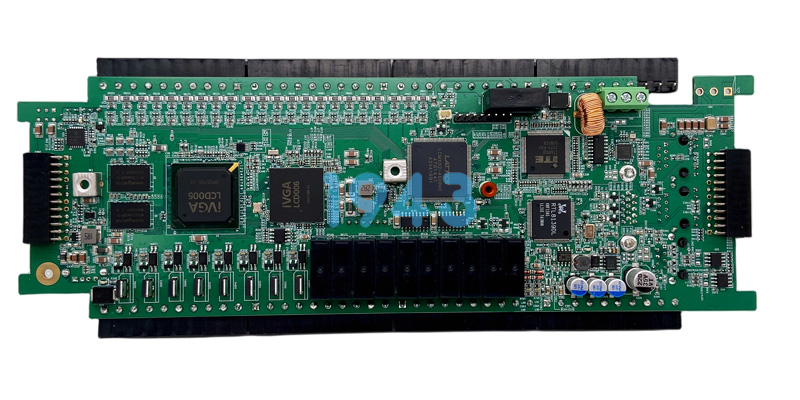

医疗PCBA的特殊性在于其需同时满足亚微米级贴装精度、生物相容性材料适配及国际认证合规性要求。例如,0.3mm间距的BGA焊接、0201尺寸元件的贴装,要求代工厂具备高分辨率视觉系统与亚微米级运动控制能力;植入式设备需使用符合ISO 10993标准的生物相容性材料,影像设备需采用低介电损耗基材,这对供应链的材料匹配能力提出极高要求。此外,医疗设备长生命周期与元器件停产风险的矛盾,需通过“动态备料”与“多源供应”策略化解——如储备1-2年需求量的被动元件、导入车规级替代器件等,确保产品功能不受影响。

二、1943科技的医疗PCBA代工代料解决方案:从工艺到合规的全链路保障

1. 高精度SMT贴片:亚微米级控制能力

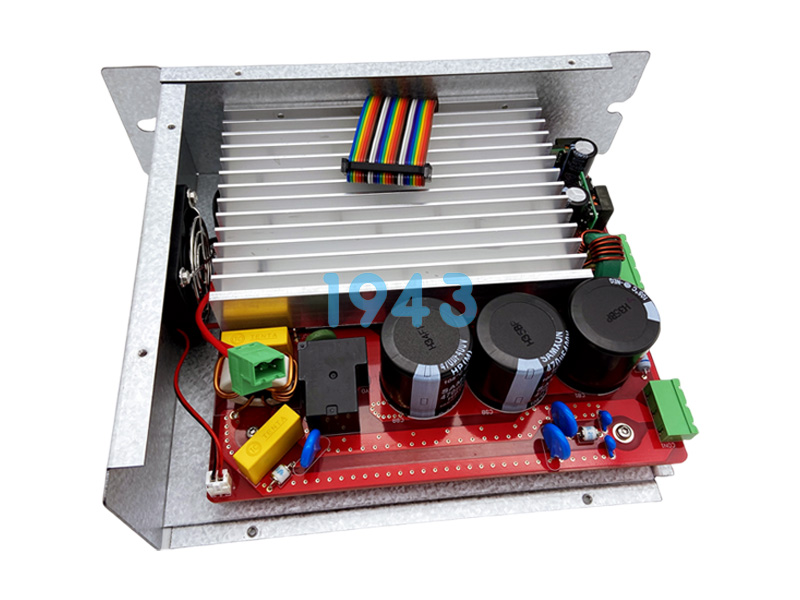

1943科技配备日本富士NXT全自动生产线及X-ray、AOI、SPI等高端检测设备,可实现0201微型元件±0.03mm贴装精度,0.3mm间距BGA芯片焊点全检。通过优化焊接曲线与特殊PCB表面处理工艺,确保堆叠器件在高低温环境下的可靠性,满足医疗设备在急诊室、手术室等极端场景下的零故障运行需求。

2. 合规前置:从设计到认证的全程协同

医疗行业的合规成本高昂,一次认证失败可能导致数百万元损失。1943科技的合规团队提前介入设计阶段,确保PCB布局、元器件选型符合ISO 13485、FDA等目标市场标准。其PLM系统可自动生成符合要求的DHF(设计历史文件)、DMR(设备主记录)等文档,避免“文件缺失”导致的认证延误。实验室可完成EMC测试、生物相容性试验等预认证测试,减少客户重复投入。

3. 供应链韧性:动态备料与多源供应

针对医疗设备长生命周期与元器件停产风险,1943科技与供应商签订长期协议,储备关键物料,并通过区块链追溯系统记录每块PCB的原材料批次、生产设备、测试数据等信息,实现全流程可追溯。对于停产芯片,可通过设计优化导入车规级或工业级替代器件,确保产品功能不受影响。

4. 定制化服务:从研发到量产的灵活响应

针对初创医疗科技企业的研发需求,1943科技提供NPI(新产品导入)服务,支持最小订单量,通过柔性生产线实现72小时内快速打样,加速原型验证周期。对于量产型设备,通过战略库存管理应对元器件短缺风险,利用规模经济效应降低制造成本,将批次不良率控制在0.03%以下,平衡质量与成本。

三、未来趋势:从“制造服务”到“生态协同”

随着医疗行业向个性化、智能化方向演进,PCBA代工代料模式正从单一“制造服务”升级为“生态协同”。1943科技通过模块化设计平台快速响应柔性电路、高密度互联等特殊工艺需求;在PCBA中嵌入传感器,实时监测设备运行数据,为客户提供预测性维护建议;采用无铅焊料、水基清洗剂等环保工艺,实现废液零排放,符合全球医疗市场的ESG要求。

医疗PCBA代工代料的本质,是效率与安全的平衡艺术。1943科技以精密SMT贴片技术为核心,通过高精度控制、合规前置策略、供应链韧性建设及定制化服务,让医疗企业得以摆脱重资产束缚,专注于核心技术突破;通过专业团队的技术赋能,提升产品竞争力;更通过全流程质量管控与合规风险防控,为医疗设备的“零缺陷”目标提供坚实保障。未来,随着AI、物联网等技术的渗透,1943科技将更智能、更绿色、更个性化,始终作为医疗企业实现“轻装上阵”与“质量可控”的最优路径。

2024-04-26

2024-04-26