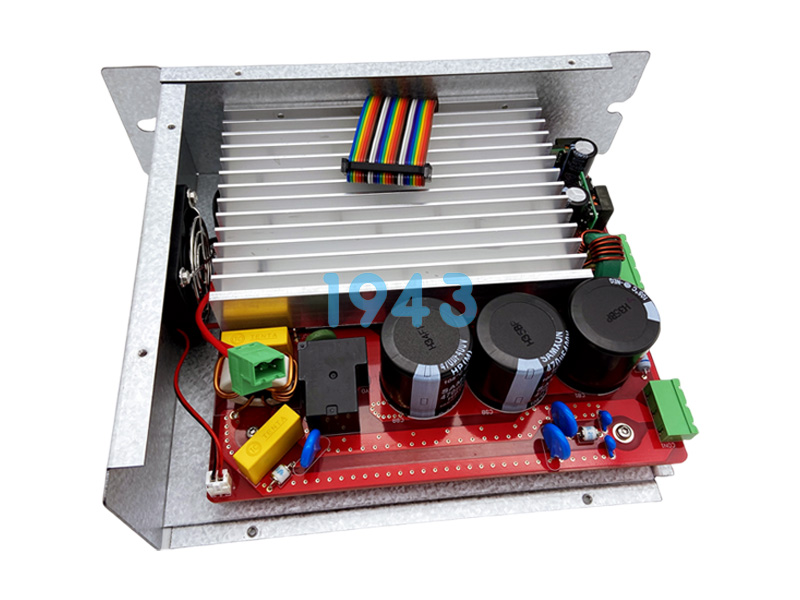

在电子制造领域,PCBA良品率直接决定了终端产品的可靠性和企业效益。对于SMT贴片加工厂而言,提升PCBA良品率不仅是技术实力的体现,更是赢得客户信任、抢占市场的关键。1943科技将从工艺优化、智能管控、供应链协同三大维度,深入探讨提升PCBA良品率的系统性解决方案。

一、工艺优化:从源头把控焊接质量

- 焊膏印刷精度控制 焊膏印刷是PCBA制造的第一道关键工序,直接影响焊接良率。通过采用高精度钢网与闭环压力控制系统,可确保焊膏厚度均匀性(偏差≤±5%),避免少锡虚焊或多锡桥连问题。同时,结合3D SPI(焊膏检测)设备,实时反馈印刷质量数据,实现工艺参数动态调整。

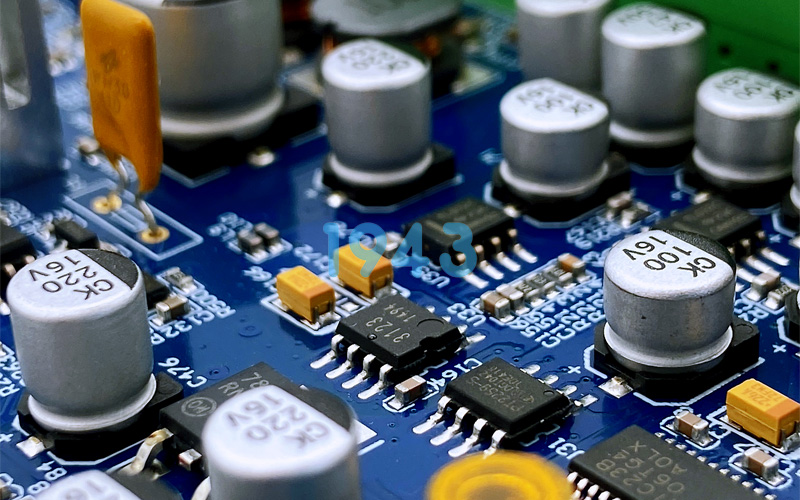

- 贴装工艺的微米级突破 针对0201等微型元件,需采用高精度贴片机与双相机视觉定位技术,补偿PCB板翘曲误差(±0.1mm),将贴装偏移率控制在0.5%以下。此外,通过优化吸嘴选型与清洁周期,可减少元件旋转偏移和静电损伤风险。

- 回流焊接温度曲线精细化 回流焊是焊接缺陷的高发环节。通过建立多温区动态曲线,精准控制峰值温度波动(±1.5℃),可显著降低虚焊、立碑等缺陷率。同时,采用红墨水试验验证焊点内部可靠性,确保焊接强度达标。

二、智能管控:构建全流程质量闭环

- 自动化检测与实时反馈 部署AOI(自动光学检测)与X-Ray(自动X射线检测)设备,覆盖焊膏印刷、贴装、焊接全流程。AOI可识别0.02mm²级微小缺陷(如极性错误、漏贴),AXI则能穿透BGA封装检测底部焊点空洞率(<5%),结合AI算法实现缺陷自动分类与拦截。

- MES系统驱动的数字化管理 通过MES系统记录每块PCBA的120+关键参数(如贴片压力、焊接温度),建立唯一追溯码,实现问题可快速定位至具体设备与操作员。例如,检测到某批次虚焊率异常时,可追溯至锡膏批次或钢网磨损状态,将不良品溯源时间从2小时缩短至5分钟。

- 预测性维护降低停机风险 对贴片机、回流焊炉等核心设备实施预测性维护,通过传感器监测吸嘴寿命、传动部件磨损等数据,提前预警故障。例如,当贴片机吸嘴吸料成功率<95%时自动触发更换流程,避免因设备故障导致的批量性不良。

三、供应链协同:从物料到工艺的无缝衔接

- 来料质量严苛管控 建立供应商分级制度,对关键物料(如PCB板材、焊膏)实施三方检测,确保符合IPC标准。例如,PCB板材需通过热应力测试(ΔT<5℃)、焊膏需验证印刷脱模率(>98%),从源头减少来料缺陷。

- 环境与物料存储标准化 针对湿度敏感元件(MSL等级),采用干燥柜存储(湿度<10%RH),并通过WMS系统实现先进先出(FIFO)管理。同时,车间划分温区(如焊接区恒温23±1℃),避免环境波动影响锡膏活性。

- 工艺参数与物料特性匹配 建立物料数据库,记录不同元器件的封装尺寸、耐温范围等参数,指导工艺优化。例如,针对QFN封装器件,需匹配梯形钢网开口设计,减少焊点空洞率。

四、持续改进:打造零缺陷生产文化

通过定期开展质量分析会议(如月度CPK报告),识别高频缺陷类型(如桥连率>0.1%需专项优化),推动工艺迭代。同时,推行多技能工培养计划,使操作员掌握设备调试、数据分析等复合能力,形成全员参与质量改进的良性循环。

结语

提升PCBA良品率是一项系统工程,需从工艺、设备、管理多维度协同发力。通过引入智能检测技术、构建数字化追溯体系,以及深化供应链协同,企业可显著降低不良率,在激烈的市场竞争中赢得品质口碑。1943科技始终以技术创新为驱动,致力于为全球客户提供高可靠、高效率的PCBA制造解决方案。

2024-04-26

2024-04-26