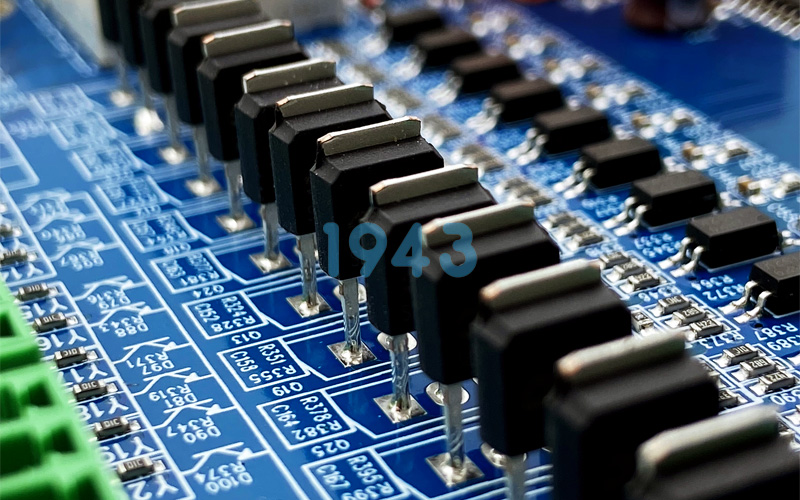

在现代工业自动化体系中,工业驱动器作为核心控制单元,承担着电机精准调速、转矩控制与系统保护等关键任务。其性能稳定性直接关系到整条产线的连续运转效率与设备寿命。而驱动器的“大脑”——PCBA板,则是决定其整体可靠性的技术基石。作为专注于高精度SMT贴片加工的服务商,1943科技深入理解工业驱动器对电路板制造提出的严苛要求,并通过全流程工艺优化,为客户提供高一致性、高稳定性的PCBA制造服务。

工业驱动器对PCBA的特殊需求

不同于通用电子产品,工业驱动器通常部署于高温、高湿、强电磁干扰或持续振动的恶劣环境中。因此,其PCBA需满足以下核心要求:

- 元器件布局高密度与散热优化:驱动器内部集成大量功率器件(如IGBT、MOSFET)、控制芯片及传感模块,PCB布线需兼顾电气性能与热管理。

- 焊接可靠性要求极高:长期运行下焊点不得出现虚焊、冷焊或热疲劳开裂,否则将导致控制失效甚至安全事故。

- 抗干扰能力突出:高频开关信号与模拟控制回路共存,对PCB层叠设计、接地策略及SMT贴装精度提出挑战。

- 长期供货一致性:工业设备生命周期长达10年以上,要求PCBA批次间性能高度一致,避免因元器件或工艺波动影响整机兼容性。

1943科技SMT贴片工艺如何应对工业驱动器挑战

针对上述痛点,1943科技在SMT贴片环节构建了面向工业级应用的专项工艺体系:

1. 高精度贴装保障复杂器件可靠装配

采用±30μm贴装精度的高速多功能贴片机,支持0201微型元件、QFN、BGA、异形功率模块等多种封装类型。针对大尺寸铝基板或厚铜板因热膨胀系数差异导致的贴片偏移问题,引入动态补偿算法,确保焊膏印刷与元件贴装位置精准对齐。

2. 无铅焊接工艺优化提升焊点强度

基于IPC-A-610 Class 3标准,定制多温区回流焊曲线,精确控制升温斜率、峰值温度与冷却速率,有效减少热应力对敏感元器件的影响。同时,通过X-ray检测与AOI自动光学检测双重验证,100%识别隐藏焊点缺陷,杜绝潜在失效风险。

3. 全流程可追溯与批次管控

从物料入库、锡膏管理、钢网清洗到成品出货,实施全链路数字化追溯系统。所有工业驱动器PCBA订单均建立独立工艺档案,确保多年后复产时仍能复现原始参数,满足客户长周期维护与升级需求。

4. 静电与污染控制达工业级洁净标准

驱动器PCBA对离子污染与静电放电(ESD)极为敏感。1943科技SMT车间严格执行ESD防护规范,并配备恒温恒湿环境与空气粒子监控系统,将制程污染控制在工业电子允许的最低阈值内。

为什么工业驱动器厂商选择专业SMT服务商?

工业驱动器不是消费类产品,其PCBA一旦失效,可能导致整条生产线停摆,损失远超板卡本身价值。因此,越来越多的驱动器制造商将SMT贴片环节交由具备工业电子经验的专业代工厂完成。这不仅可降低自建产线的高昂投入,更能借助外部工艺专家团队快速迭代产品、缩短上市周期。

1943科技深耕SMT贴片领域多年,始终聚焦工业控制、电源管理、运动控制等高可靠性应用场景。我们不追求消费电子领域的“快”,而是专注工业市场的“稳”与“久”——以扎实的工艺能力,为每一台工业驱动器提供值得信赖的电路基础。

结语

在智能制造加速推进的今天,工业驱动器正朝着更高功率密度、更智能控制与更长寿命方向演进。1943科技将持续优化SMT贴片与PCBA组装工艺,助力驱动器厂商打造真正高可靠的核心控制单元。如您正在寻找可长期合作的工业级SMT贴片合作伙伴,欢迎联系1943科技,获取专属工艺方案与打样支持。

2024-04-26

2024-04-26