在电子制造领域,任何PCBA的失效都可能导致整个电子设备功能异常甚至完全瘫痪。作为SMT贴片加工的核心环节,PCBA失效分析通过系统化的方法定位故障原因,提出改进方案,对提升产品可靠性至关重要。

什么是PCBA失效分析?

PCBA失效分析是通过一系列系统化的检测手段和方法,找出PCBA失效的根本原因的过程。当产品丧失规定的功能时,我们称之为“失效”,而失效分析则是通过专业技术手段判断失效模式,查找失效原因和机理,提出预防对策的技术活动。在1943科技,我们遵循 “由表及里、先简后繁” 的原则进行失效分析,从外部诱发因素和失效表现形式入手,进而研究更隐蔽的内在因素,确保找出问题的真正根源。

常见的PCBA失效模式及成因

1. 焊点失效

焊点失效是PCBA最常见的失效形式之一,主要包括虚焊、冷焊、焊锡桥连和焊点疲劳等问题。这些失效通常由焊接温度不当、焊锡量不足或温度循环应力导致。 焊点疲劳是尤为常见的现象,由于PCBA包含多种材料(如玻璃纤维层压材料、陶瓷、聚合物、焊料等),各材料的热膨胀系数不同,在热循环过程中会产生不均匀膨胀,最终导致焊点开裂。

2. PCB本身失效

- 焊盘/导线腐蚀:通常由环境湿度高、腐蚀性气体或助焊剂残留未清理干净引起

- 基材开裂/分层:焊接温度超过基材耐温极限、机械应力或湿热循环老化导致

- 过孔失效:过孔电镀不良(空洞、镀层太薄)或热应力导致镀层脱落

3. 元器件损坏

静电放电(ESD)损坏敏感器件、过电压/过电流冲击以及高温老化导致的散热不良都可能引起元器件损坏。其中,镍腐蚀是导致元器件脱落的重要原因,它阻碍了焊锡与镍层形成有效的冶金结合。

PCBA失效分析的专业流程

第一阶段:失效背景调查与初步分析

首先,我们的工程师会详细记录失效症状、失效环境(温度、湿度、是否受外力)和失效时间,对失效PCBA进行初步功能测试,确定失效部位范围。

第二阶段:非破坏性检测

- 外观检查:通过肉眼或光学显微镜(10-100倍)观察有无物理损伤、焊点质量问题及元器件异常

- X射线检测:观察BGA、CSP等底部焊点的焊接质量,以及多层板内部过孔/导线状态

- 红外热像仪:检测工作时的异常发热点,定位短路元件或接触不良部位

- 超声扫描(C-SAM):检测PCB基材分层、元器件内部空洞等缺陷

第三阶段:破坏性检测(必要时)

当非破坏性检测无法确定原因时,我们可能会进行:

- 截面分析:将PCB/元器件切片,观察内部结构如镀层厚度、裂纹深度

- 焊点剥离分析:对可疑焊点进行机械剥离,观察焊锡与焊盘的结合状态

- 化学分析:通过能谱仪(EDS)分析腐蚀物成分,判断腐蚀原因

第四阶段:模拟验证与原因总结

通过复现失效条件(如温度循环、振动、电压冲击),确认是否会导致相同失效,最终明确失效的根本原因,并提出针对性改进措施。

1943科技失效分析的专业设备与技术优势

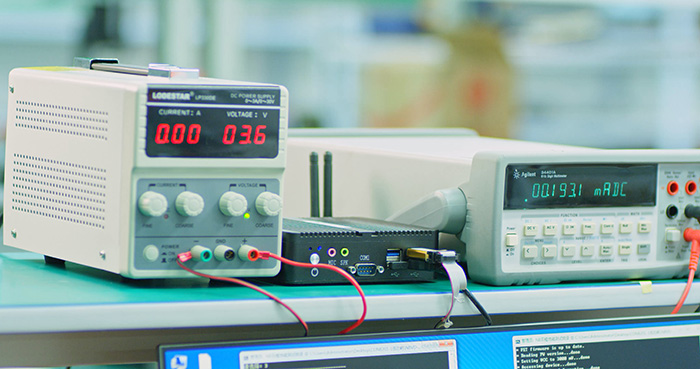

在1943科技,我们配备了一系列先进的失效分析设备:

- 光学显微镜系统用于观察焊点外观、PCB表面腐蚀和元器件损坏

- 高精度X射线检测仪用于检测BGA/CSP焊点质量和多层板内部结构

- 扫描电镜(SEM)配合EDS进行微观结构观察和成分分析

- 红外热像仪系统实时监测温度分布

- 金相显微镜进行PCB/焊点截面分析和镀层厚度测量

我们的技术团队不仅精通分析设备操作,更具备深厚的电子制造背景,能够将分析结果转化为实际的生产工艺改进建议。

失效分析的价值与意义

对于电子制造企业而言,投入资源进行PCBA失效分析可以带来多重价值:

- 减少和预防同类失效现象重复发生,直接提升产品质量和竞争力

- 为事故责任认定提供科学依据,帮助企业明确责任边界

- 为企业技术开发、技术改造提供信息,增加产品技术含量,获得更大经济效益

- 降低售后维修成本和品牌声誉风险,避免批量性质量事故的发生

预防优于治疗:通过可靠性测试降低失效风险

在1943科技,我们坚信“预防优于治疗”。为此,我们建立了一套完整的PCBA可靠性测试体系,尽可能在产品出厂前发现潜在问题:

- ICT测试:检查元器件焊接情况、电路通断及电气参数

- FCT测试:模拟用户输入输出,进行软硬件联调,确保功能正常

- 环境适应性测试:模拟高温高湿、振动、跌落等极端条件

- 老化测试:长时间通电模拟用户使用,提前发现早期失效

结语

PCBA失效分析是电子制造质量保证体系中的重要环节,也是1943科技为客户提供高质量SMT贴片加工服务的技术保障。通过系统化的分析方法和专业的技术团队,我们能够快速准确地定位故障根源,提出有效的改进措施,帮助客户提升产品可靠性,降低质量风险。无论是面对常见的焊点失效,还是复杂的层间短路问题,1943科技都拥有相应的分析能力和解决方案。我们期待与更多客户合作,共同提升电子产品的质量与可靠性。

2024-04-26

2024-04-26