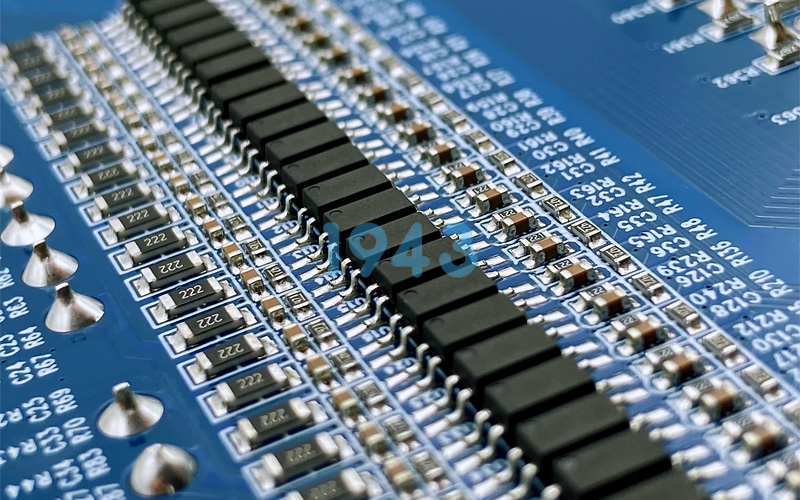

在电子制造服务(EMS)行业中,PCBA贴片加工质量直接决定了终端产品的可靠性与市场口碑。作为专业的SMT贴片加工厂,1943科技始终将“质量为先”作为核心准则,通过标准化流程、先进设备与严格品控体系,确保每一块PCB板的高良率与一致性。我们将深入解析影响PCBA贴片加工质量的关键环节,帮助客户全面了解高品质SMT制造背后的保障机制。

一、原材料管控:质量的第一道防线

PCBA贴片加工的质量起点并非生产线,而是来料阶段。1943科技严格执行物料准入制度,对所有元器件进行以下检验:

- 原厂渠道验证:确保所有IC、阻容感等元器件来源可追溯,杜绝翻新料、假料;

- 外观与尺寸检测:使用高倍显微镜及AOI预检设备,筛查引脚氧化、封装破损、尺寸偏差等问题;

- 湿敏等级管理:对MSD(Moisture Sensitive Devices)器件实施恒温恒湿存储,并记录烘烤履历,防止回流焊接时发生“爆米花效应”。

只有通过多重验证的物料,才能进入下一工序,从源头杜绝质量隐患。

二、锡膏印刷:精度决定焊接成败

锡膏印刷是SMT贴片工艺中最关键的步骤之一,直接影响后续贴装与回流焊效果。1943科技采用高精度全自动锡膏印刷机,并执行以下控制措施:

- 钢网张力与开孔精度校验:定期检测钢网平整度与开口尺寸,确保锡膏释放一致性;

- 刮刀压力与速度优化:根据板厚、焊盘密度动态调整参数,避免少锡、多锡或偏移;

- SPI(锡膏厚度检测)全检:每片PCB均经过3D SPI扫描,实时反馈锡膏体积、高度、偏移数据,实现闭环修正。

通过精细化管控,锡膏印刷良率稳定保持在99.8%以上。

三、贴片精度:高速与高准并重

现代电子产品趋向微型化、高密度化,对贴片精度提出更高要求。1943科技配备多台高速多功能贴片机,支持0201、QFN、BGA等复杂封装器件的精准贴装,并实施:

- 飞针校准与视觉对位:利用高分辨率摄像头自动识别Mark点,补偿PCB热胀冷缩带来的形变;

- 供料器状态监控:实时检测 feeder 送料稳定性,防止缺料、错料;

- 首件确认制度(FAI):每批次首块板由工程与QC联合确认元件位置、极性、型号无误后方可批量生产。

四、回流焊接:热曲线是质量核心

回流焊是将锡膏熔融形成可靠焊点的关键过程。1943科技根据PCB层数、铜厚、元器件分布等因素,定制专属热风回流曲线,并做到:

- 多温区精准控温:12温区及以上回流焊炉,温度波动控制在±1℃以内;

- 实时温度曲线采集:每批次随机抽样进行热电偶实测,确保实际曲线符合工艺窗口;

- 焊点质量AI初筛:结合AOI系统对焊点光泽度、润湿角、桥接、虚焊等缺陷进行智能识别。

五、全过程可追溯:打造透明化制造

1943科技建立完整的MES(制造执行系统),实现从订单到出货的全流程数据留痕:

- 每块PCBA绑定唯一ID,记录所用物料批次、设备参数、操作人员、检验结果;

- 客户可按需获取制程数据报告,提升协作信任度;

- 异常问题可快速定位根因,缩短质量改进周期。

结语:质量不是检验出来的,而是设计和制造出来的

在SMT贴片加工领域,真正的高质量并非依赖终检“挑出坏品”,而是通过系统化的过程控制,让缺陷“无法产生”。1943科技坚持“预防优于纠正”的质量哲学,持续投入工艺研发与人员培训,致力于为客户提供稳定、可靠、高一致性的PCBA贴片加工服务。

如您有高密度、高可靠性或小批量多品种的PCBA加工需求,欢迎联系1943科技,我们将为您提供专业、高效的SMT解决方案。

2024-04-26

2024-04-26