在电子制造行业,PCBA是产品从设计到量产的关键环节。选择一家专业的SMT贴片/PCBA加工厂家,不仅影响产品质量与交期,更直接关系到企业的研发效率与市场竞争力。我们将从PCBA加工的核心流程、厂家选择关键要素及质量控制标准出发,为您解析如何精准筛选优质合作伙伴。

一、PCBA加工的核心流程:从裸板到成品的全链路

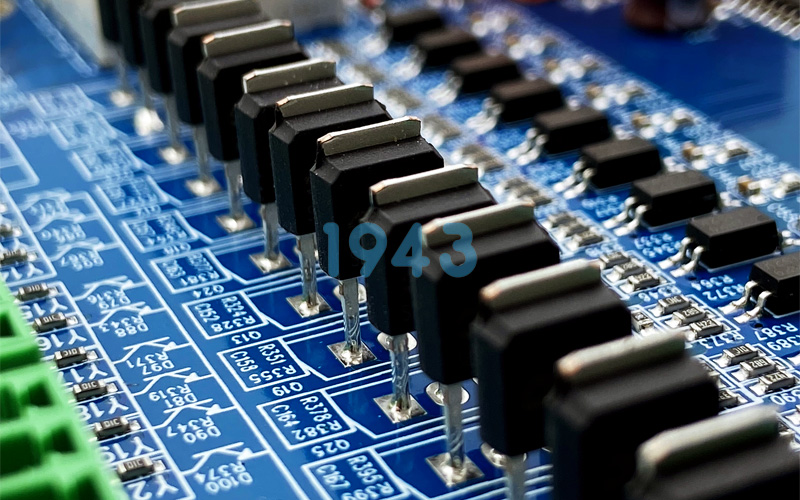

PCBA加工是一个复杂的系统性工程,主要分为PCB制造与PCBA组装两大阶段,其中SMT(表面贴装技术)与DIP(插件工艺)是核心环节。

1. PCB制造:奠定品质基础

PCB作为PCBA的“地基”,其质量直接影响后续组装。制造流程包括开料、压膜、曝光显影、蚀刻、层压、钻孔、沉铜电镀、阻焊印刷、表面处理(如沉金、喷锡)、字符印刷及测试(飞针/针床测试、AOI外观检测)。每一步都需严格控制参数,例如蚀刻精度需达到±0.05mm,孔铜厚度需20-25μm,以确保线路连通性与绝缘性。

2. PCBA组装:SMT与DIP的精密协同

- SMT流程:锡膏印刷(通过钢网将锡膏精准涂覆焊盘)→ 贴片(高速贴片机以0.03秒/颗的速度贴装元件)→ 回流焊(多温区加热使锡膏熔化固化,峰值温度245±5℃)→ AOI检测(自动光学检测,识别偏移、漏贴、桥接等缺陷)。

- DIP流程:插件(手工或自动插入通孔元件)→ 波峰焊/选择性焊接(熔融锡波完成焊接)→ 后焊修补(对敏感或大型元件手工处理)。

- 混合工艺:针对复杂产品(如含BGA、QFN等高密度封装),需结合SMT与DIP,并通过X-Ray检测焊点内部质量(如空洞、开路),确保无隐藏缺陷。

二、选择PCBA加工厂家的四大关键要素

优质厂家需具备全链路自营能力、精密设备、严格质控体系及研发友好服务,具体可从以下维度评估:

1. 设备精度与产能:保障交期与工艺上限

- 核心设备:需配备高速贴片机、3D SPI(锡膏厚度检测)、AOI(元件偏移检测)、X-Ray(BGA/QFN内部检测)、多温区回流焊等。

- 产能弹性:支持小批量打样(1-100片)到大规模量产(1000片以上),交期稳定(如24小时加急服务)。

2. 全链路自营:避免外协风险

外协依赖会导致品质波动与沟通成本高。优质厂家应实现“PCB制造+SMT贴片+DIP插件+测试+包装”全流程自营,通过数字化管理系统(如MES)实现全程追溯,减少中间环节误差。

3. 质量控制:从源头到成品的闭环管理

- 原材料管控:元器件需通过IQC(来料检验),包括外观、电气性能测试;PCB需检查厚度、阻焊层质量。

- 过程控制:SMT贴片程序需优化减少误差;焊接参数(如回流焊温度曲线)需严格校准;焊点需满足透锡75%以上、无虚焊/冷焊。

- 检测标准:需覆盖AOI(外观)、X-Ray(内部)、ICT(线路连通性)、FCT(功能测试)及老化测试(模拟用户使用环境),确保零缺陷交付。

4. 研发友好服务:加速产品迭代

专业厂家应提供DFM(可制造性设计)评审,帮助客户优化布局(如避免复杂走线、狭小焊盘),减少研发试错成本;同时支持线上报价、BOM代购、器件免费仓储,降低客户管理成本。

三、PCBA加工成本构成:透明报价的关键

了解成本结构可避免“低价陷阱”,主要包含以下部分:

- 材料费:SMD元件费用(取决于数量与单价)、PCB/钢网费用。

- 加工费:贴装费(按焊点计价,普通元件0.01-0.05元/点)、DIP插件费、测试费。

- 其他费用:工程费(首次生产程序调试,约1000-2000元)、钢网费(150元/张起)、加急费。

结语:选择专业厂家,就是选择品质与效率

PCBA加工是电子产品的“心脏”,选择一家具备全链路自营能力、精密设备、严格质控及研发友好服务的厂家,能显著提升产品竞争力。通过明确核心流程、评估厂家关键能力、理解成本构成,您将精准找到匹配的合作伙伴,为产品从设计到量产保驾护航。

2024-04-26

2024-04-26