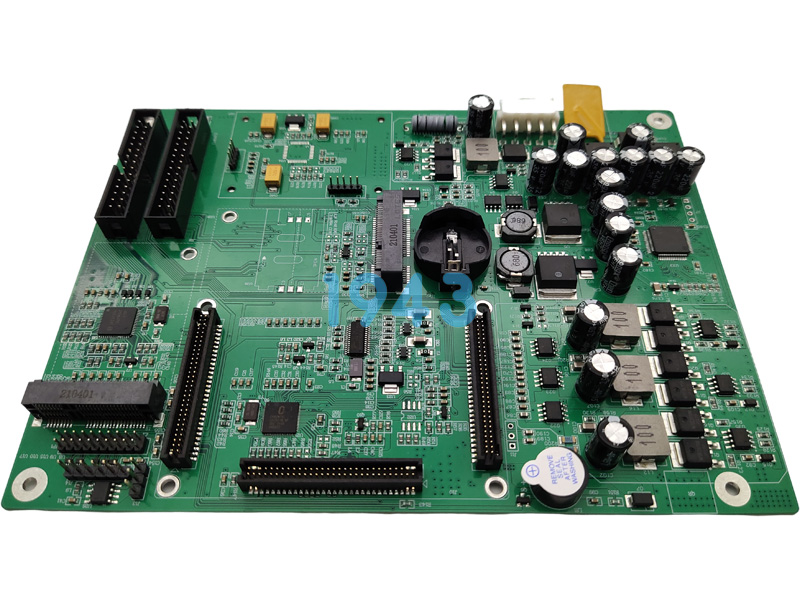

在现代医疗诊断体系中,从CT影像设备到便携式监护仪器,从血液透析装置到智能超声诊断系统,每一台医疗设备的稳定运行都依赖于其核心电子模组——PCBA(Printed Circuit Board Assembly)的精密制造。作为医疗设备功能实现的载体,医疗仪器PCBA加工不仅需要满足微型化、高密度的技术趋势,更承载着零容错的生命安全使命。

一、医疗仪器PCBA加工的特殊性:为何远超普通电子制造?

相比工业控制或通信设备,医疗电子PCBA面临着更为严苛的可靠性挑战。监护仪、呼吸机、生化分析仪等设备往往需要在高温高湿的临床环境中7×24小时不间断运行,设计寿命通常要求达到5-10年,且任何微小的电路故障都可能直接影响患者生命安全。

1. 材料选择的医疗级标准

医疗PCBA基材必须选用高Tg(玻璃化转变温度≥150℃)的医用级FR-4板材,确保在长期运行中不会因温度波动产生形变导致线路断裂。对于需要承载大电流的治疗设备(如电外科设备),电路板需采用2-6oz厚铜设计,提升抗电流冲击能力和长期运行稳定性。表面处理工艺方面,沉金(ENIG)工艺因其优异的抗氧化性能和焊接可靠性,成为医疗级PCB组装的首选方案,可有效避免焊点在长期使用后出现虚接或脱落。

2. 信号完整性与电磁兼容(EMC)的严苛要求

诊断类医疗设备如超声影像系统、多参数监护仪,需要传输高频、高速的微弱生物电信号。这要求PCBA加工过程中实现精准的阻抗控制(误差通常需控制在±3%以内),并采用差分对布线技术减少信号干扰。同时,医疗环境中存在大量电磁设备(如MRI核磁共振、高频电刀),医疗PCBA必须具备强抗干扰能力,通常通过内层接地屏蔽层设计和低介电常数基材选用,确保设备在复杂电磁环境下仍能保持信号传输的精准性。

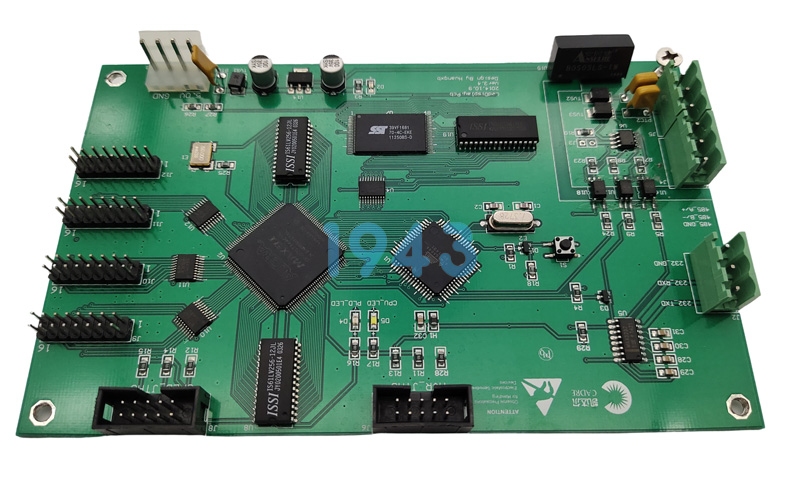

二、高可靠性SMT贴片:医疗PCB组装的核心工艺

SMT(表面贴装技术)贴片工艺直接决定了医疗电路板的组装精度和长期可靠性。医疗级SMT加工与普通电子组装的关键差异体现在以下环节:

1. 高精度贴装与微型化挑战

现代便携式医疗设备(如掌上超声、可穿戴血压监测设备)普遍要求PCBA实现高密度集成。这要求SMT贴片机具备±30μm以内的贴装精度,能够处理0201封装的微型元器件及高密度BGA芯片。在贴装过程中,必须严格控制抛料率和偏移率,因为医疗PCBA通常采用多层板设计(6-12层),任何贴装偏差都可能导致内层微短或信号串扰。

2. 焊接工艺的无缺陷控制

医疗电子焊接必须遵循IPC Class 3最高可靠性标准,要求焊点呈现完美的润湿角和充分的填充高度。在回流焊温度曲线设置上,需针对不同元器件的热敏感性进行差异化管控,避免因热冲击导致元器件损伤或焊盘起翘。对于有密封性要求的医疗模块(如体外诊断设备的流体控制单元),还需采用选择性波峰焊或通孔回流焊技术,确保通孔元件的焊接受潮率和透锡率达到医疗级要求。

3. 清洗与三防处理的必要性

医疗环境中常存在消毒液体、生理性盐雾等腐蚀性因素,因此PCBA组装后必须进行彻底的助焊剂清洗(通常采用去离子水或半水基清洗工艺),将离子型污染物残留控制在规范限值以下,防止后期使用中发生电化学迁移导致微短路。对于需要在潮湿环境工作的设备(如透析机、输液泵),电路板还需喷涂符合生物相容性标准的三防漆,形成防潮、防霉、防盐雾的保护层。

三、质量管理体系:医疗PCBA加工的合规基础

医疗设备的法规符合性始于PCBA制造环节。一家合格的医疗仪器PCBA代工厂必须建立完善的质量管理体系:

1. ISO 13485医疗器械质量管理体系认证

这是医疗PCBA加工的基础门槛。该认证要求制造商建立从原材料采购、来料检验、过程控制到成品出货的全流程文档化管理,确保每一批次产品都可追溯。与ISO 9001相比,ISO 13485更强调风险管理和设计变更控制,要求对每一个生产环节进行潜在失效模式分析(FMEA)。

2. 全过程可追溯性管理

医疗级PCBA要求实现元器件级可追溯。从锡膏印刷到回流焊,每个工序需记录设备参数、操作人员、环境温湿度;每块电路板需赋予唯一序列号,关联所用元器件的批次信息、PCB板材的供应商代码。这种可追溯性在医疗设备出现批量质量问题时至关重要,能够快速定位缺陷批次并实施召回。

3. 多层次检测验证体系

高可靠性医疗PCBA需通过AOI(自动光学检测)+ X-Ray检测 + ICT(在线测试)+ 功能测试的多重验证:

- AOI检测:在SMT贴片后检测焊点质量、元件极性和缺失情况

- X-Ray检测:针对BGA、QFN等不可见焊点进行气泡率和虚焊检查

- ICT/FCT测试:验证电路的电气连通性和功能逻辑

对于生命支持类设备(如呼吸机、体外膜肺氧合设备控制器),还需进行老化测试(Burn-in Test),在加速应力条件下(如高温高湿环境运行72小时)筛选出早期失效品。

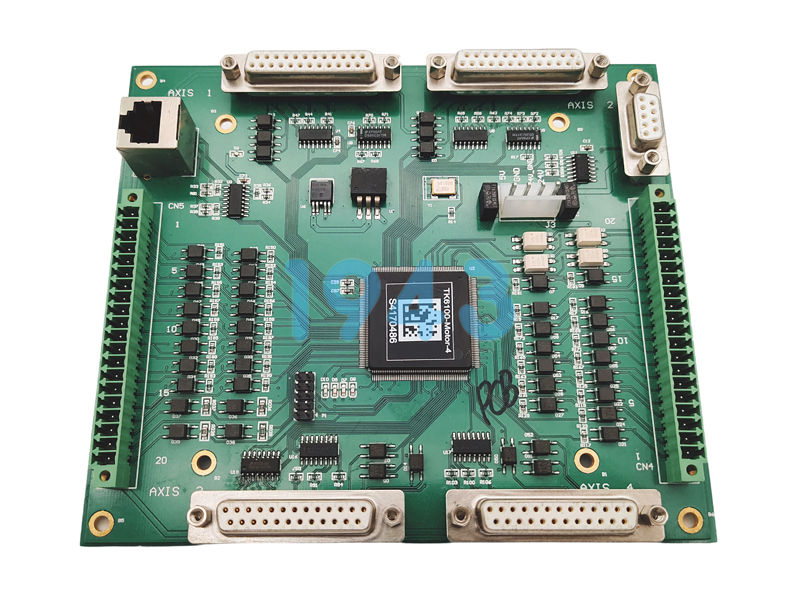

四、医疗PCBA的主要应用领域与工艺适配

1. 医学影像设备PCBA

CT机、DR数字X光机、超声诊断仪等影像设备对PCBA的高速信号传输能力要求极高。其数据采集系统(DAS)需要处理Gbps级别的影像数据流,这要求采用高频板材(如Rogers系列)和精密阻抗控制工艺,确保信号完整性和低损耗传输。

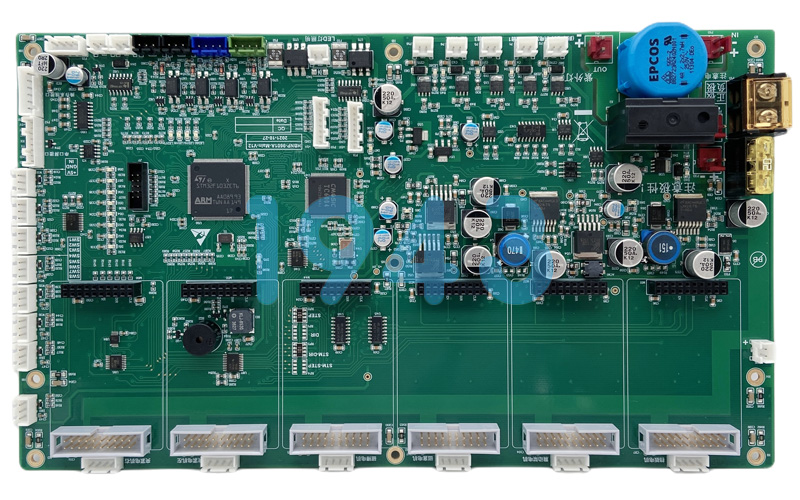

2. 生命体征监护设备

多参数监护仪、心电图机、血氧饱和度监测仪等设备需要采集微弱的生物电信号(通常在毫伏级)。其PCBA设计需特别关注模拟地线布局、滤波电路集成,以及低噪声电源设计。组装过程中需采用静电防护(ESD)措施,防止MOS器件被击穿。

3. 体外治疗与康复设备

血液透析机、输液泵、高频电刀等治疗设备往往涉及大电流控制或精密流体管理。其PCBA需具备强抗干扰能力和大电流承载能力,通常采用厚铜板设计(3oz以上)并强化散热管理,通过导热垫片或金属基板确保功率器件的结温控制在安全范围内。

4. 体外诊断(IVD)设备

全自动生化分析仪、PCR核酸检测仪、化学发光免疫分析仪等体外诊断设备对PCBA的洁净度和流体控制精度要求严苛。这类设备的流体控制模组需要在无尘车间(通常要求ISO 8级或更高)内组装,避免微粒污染影响光学检测精度或堵塞微流控通道。

五、选择医疗PCBA加工合作伙伴的关键考量

对于医疗设备制造商而言,选择PCBA代工厂不仅是选择生产能力,更是选择合规保障和风险共担能力。评估潜在合作伙伴时,建议重点考察以下维度:

- 合规资质完整性:除ISO 13485外,还需确认工厂是否熟悉IEC 60601-1医疗电气安全标准(涉及漏电流、绝缘间距、爬电距离等PCB Layout要求),以及是否具备ROHS、REACH等环保认证。

- 工艺能力匹配度:考察工厂是否具备处理高密度互连(HDI)板、柔性-刚性结合板(Rigid-Flex PCB)的能力,以及是否拥有X-Ray检测设备、3D SPI(锡膏检测)等高端品控设备。

- 医疗行业经验:优先选择拥有I类、II类甚至III类医疗器械PCBA生产经验的厂家,这类工厂通常已建立适应医疗多品种、中小批量、高频次工程变更的生产组织模式。

- 供应链管理能力:医疗元器件存在较长的采购周期和严格的代理商资质要求,优秀的PCBA加工厂应具备医疗级元器件的采购渠道和正品验证能力,避免因使用假冒元器件导致整批设备召回。

结语

医疗仪器PCBA加工作为医疗器械产业链的关键环节,其质量水平直接关系到诊断的精准度和治疗的安全性。从高Tg板材的选用到ISO 13485体系的严格执行,从高精度SMT贴片到全生命周期的可追溯管理,每一个环节都体现着生命至上的制造理念。

1943科技深耕医疗电子制造领域,具备完整的医疗级PCBA加工能力,涵盖从样板试制到批量生产的一站式服务。我们理解医疗设备对可靠性的极致追求,也深谙从设计到量产每个环节的医疗法规要求。如需了解更多关于医疗仪器PCBA加工的技术细节或合作方案,欢迎通过官网与我们取得联系。

关于1943科技

1943科技是一家专注于高可靠性电子产品制造服务(EMS)的高新技术企业,提供从PCB设计优化、元器件采购、SMT贴片、DIP组装到整机组装测试的全流程服务。公司具备ISO 13485医疗器械质量管理体系认证,专注服务于医疗设备、工业控制、通讯物联等高附加值领域,致力于通过精密制造工艺和严格质量管控,为生命健康科技提供可靠的电子制造解决方案。

2024-04-26

2024-04-26