在PCBA加工过程中,元器件选型是否合理,直接决定了SMT贴片环节的直通率和产品长期可靠性。很多硬件工程师专注于电路功能设计,却忽略了封装尺寸、耐温等级、潮湿敏感度等参数对实际生产的影响,导致贴片时出现立碑、虚焊、爆米花效应等缺陷。本文结合SMT产线实际工艺能力,梳理元器件选型中最容易被忽视却至关重要的技术要点。

一、封装尺寸选择:平衡密度与工艺窗口

当前的SMT贴片设备对常规封装已具备成熟的加工能力,但不同封装在成本和良率上仍有显著差异。

常规阻容封装的经济性排序

- 0603(1.6mm×0.8mm):目前性价比最高的通用封装,贴片机识别稳定,手工焊接可维护性好,适合电源滤波、信号耦合等大多数场景

- 0402(1.0mm×0.5mm):高密度PCB的主力选择,需注意与0603混贴时的锡膏印刷钢网厚度平衡,建议统一采用0.13mm厚度钢网

- 0805(2.0mm×1.25mm):功率电阻、耐高压电容的首选,散热面积充足,焊接强度高,适合工业电源输入端

避免极端封装的建议 除非产品体积有严格限制,否则不建议选用0201及以下超微型封装。这类器件对锡膏活性、回流焊温度均匀性要求苛刻,且维修困难。对于一般工业控制板,优先选用0603和0805封装组合,可在保证功能的前提下将贴片良率维持在99%以上。

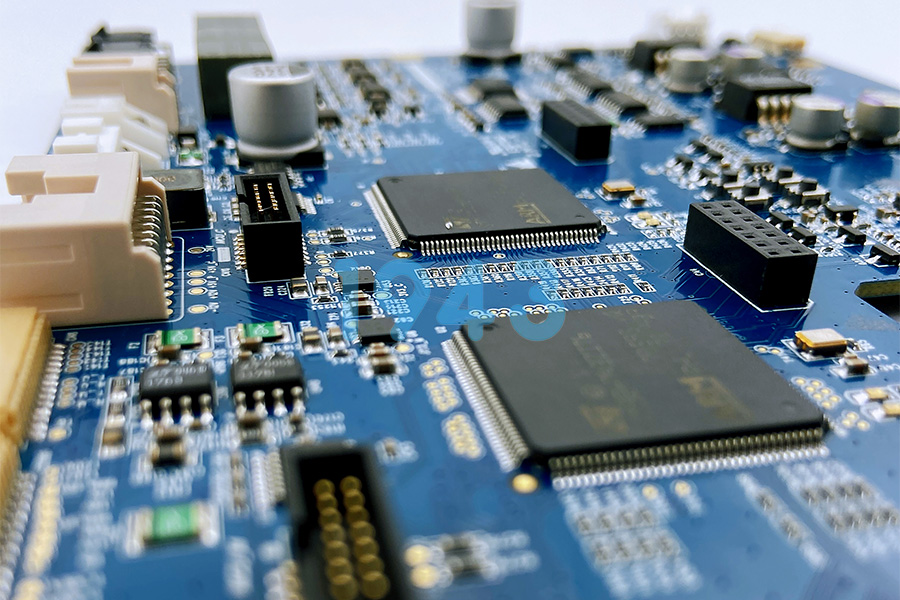

IC封装的务实选择

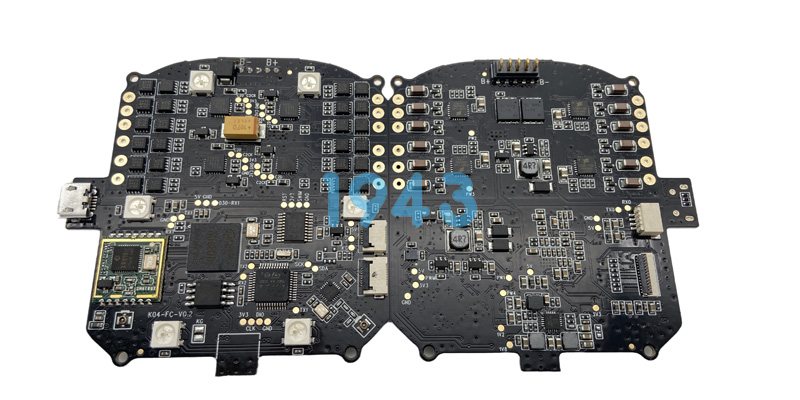

- 贴片密度允许时,优先选用SOP、SSOP等引脚外露封装:便于AOI光学检测和后期人工目检,QFN/BGA虽体积小但检测成本高

- BGA器件建议间隔不小于0.8mm:0.5mm及以下间距对PCB层压精度和贴片机贴装压力控制要求极高,中小批量生产建议从1.0mm或0.8mm pitch起步

- QFN封装注意露铜焊盘处理:底部散热焊盘需预留足够的接地过孔,钢网开孔建议采用"十字形"或"九宫格"分割,控制焊膏量在合理范围

二、潮湿敏感器件(MSD)的管控要点

塑料封装的集成电路(IC)在运输和存储过程中会吸收空气中的湿气,如果直接进入高温回流焊,内部湿气急速膨胀会导致封装开裂或分层。

湿度敏感等级的实际意义 元器件标签上的MSL(Moisture Sensitivity Level)等级直接影响生产管理:

- MSL 3级(最常见):拆封后必须在168小时(7天)内完成贴片焊接,超时需进行125℃×4小时的烘烤除湿

- MSL 4~5级:窗口期缩短至72~48小时,这类器件建议小批量采购,避免车间长期存放吸潮

- MSL 6级:必须在拆封后6小时内完成回流,通常用于特殊功率器件,需与供应商确认特殊包装

车间管控的实用措施 建议PCBA加工现场配备湿度敏感器件专用存储柜(湿度控制在10%RH以下),拆封后的器件放入密封防潮袋并贴上拆封日期标签。对于多品种小批量生产,优先选用MSL 3及以上等级的器件,降低因超时烘烤造成的生产延误。

三、被动元件选型的工艺考量

MLCC陶瓷电容的耐压与温度特性 选型时不能仅看标称容量,需关注两个隐藏参数:

- 直流偏压特性:X5R/X7R材质的MLCC在施加直流电压后,实际容量会衰减,建议电源滤波场景选用X7R材质并预留50%容量余量,或选用更高耐压规格(如5V电路选用16V或25V耐压品)

- 机械应力敏感:板弯折或螺丝紧固时,高容量MLCC(10μF以上)易产生微裂纹。对于可能承受机械应力的位置(如板边或安装孔附近),建议选用带软端接(Soft Termination)的型号,或改用钽电容、铝电解电容

贴片电阻的功率与散热 常规厚膜电阻的额定功率基于70℃环境温度,工业级应用建议按50%降额使用。例如实际功耗0.1W的场合,至少选用0805封装(额定1/8W)或1206封装(额定1/4W)。对于制动电阻或浪涌吸收电阻,需确认脉冲功率承受能力,避免瞬时过载导致电阻层烧毁。

电感器件的方向与屏蔽 功率电感通常有极性要求,选型时需确认供应商是否提供卷带包装中的方向一致性。屏蔽型电感(带金属外壳)适合EMI敏感电路,但成本较高;非屏蔽型需注意布局时与其他敏感信号的间距,避免磁耦合干扰。

四、连接器和保护器件的选型细节

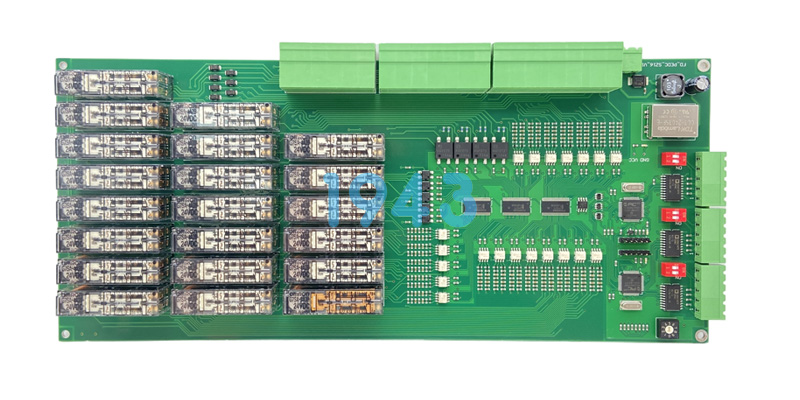

连接器的贴片强度 卧式贴片连接器(如排针、接线端子)在插拔时会产生较大的机械应力,建议:

- 优先选用带焊脚固定片(Mounting Tab)的封装,通过额外的金属焊脚增强PCB附着力

- 避免选用纯塑料定位柱(仅依靠塑料卡扣固定)的型号,长期使用易松动

- 大电流连接器(如电源输入端子)建议采用通孔回流焊(THR)工艺,兼顾贴片效率和插拔强度

TVS管与保护器件的封装 瞬态抑制二极管(TVS)和压敏电阻在选型时,除了钳位电压参数,还需关注封装的热容量。SMB/DO-214AA封装较SOD-123封装具有更好的浪涌电流承受能力,适合电源输入端口;信号线保护可选用小封装的ESD阵列器件,但需确认其结电容不会影响高速信号完整性。

五、供应链管理中的选型原则

通用封装优先原则 避免选用特殊定制封装或已停产的老旧型号。优先选择多家供应商可互相替代的通用封装(如SOP-8、TO-252等),降低单一供应商断货风险。对于关键器件,建议在BOM中标注"兼容替代料",并在试产阶段完成多品牌验证。

标准化减少种类 将电阻电容规格收敛到E24系列标准值,避免同一阻值出现多个功率封装。例如统一将1kΩ电阻全部选用0603封装,而非部分0402部分0603,这样可减少SMT换线时的物料准备时间,提升多品种小批量的生产效率。

环保合规性确认 确保器件符合RoHS无铅要求,特别注意:

- 部分高频器件可能使用含铅陶瓷封装,需与供应商确认豁免条款

- 铝电解电容的引脚镀层需确认无铅化(纯锡镀层替代锡铅镀层),避免与无铅锡膏(SAC305)产生兼容性问题

六、DFM可制造性设计建议

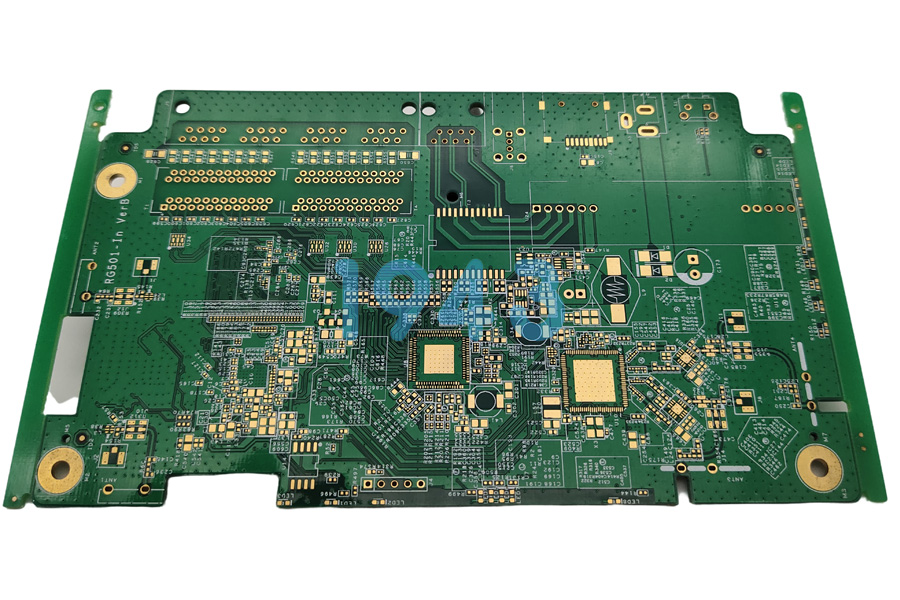

器件间距的实用性

- 相同封装器件之间至少保持0.3mm间距,不同高度器件之间保持0.5mm以上,方便AOI检测和必要时的人工返修

- BGA或QFN器件四周预留3mm以上的空旷区域,便于X-RAY检测和后期可能的返工操作

- 热敏感器件(如晶振、电解电容)远离大功率器件或大铜箔区域,避免回流焊时局部过热

测试点的预留 在电源输入端、关键信号线、复位引脚等位置,预留直径1.0mm以上的测试焊盘或测试点器件,便于功能测试(FCT)时探针接触。避免直接探测BGA焊球或细间距引脚,以防损伤器件。

结语

合理的元器件选型是高质量PCBA加工的基础。从封装尺寸的务实选择,到潮湿敏感器件的严格管控,再到被动元件的参数余量设计,每一个细节都影响着最终产品的可靠性和生产成本。1943科技建议硬件设计团队在前期选型阶段即与PCBA加工厂商充分沟通,利用DFM分析提前规避潜在的工艺风险,确保从设计到制造的无缝衔接。

[1943科技] 专注中小批量PCBA贴片加工,提供元器件选型咨询、工艺优化、SMT贴装全流程技术支持,助力工业控制、电源管理、通信设备等领域的产品快速量产。

2024-04-26

2024-04-26