在医疗器械产业链中,PCBA作为设备的核心神经系统,其制造质量直接影响诊断数据的准确性与治疗过程的安全性。与普通工业电子产品相比,医疗PCBA贴片加工面临着更为严苛的可靠性要求与法规约束。本文将深入解析医疗电子制造的特殊标准,帮助医疗设备研发企业筛选合适的贴片加工合作伙伴。

一、医疗PCBA的特殊性:为何不能选择普通电子代工厂

医疗设备通常需要连续稳定运行数年甚至十年以上,且使用环境涉及高湿度、温度波动及电磁干扰等复杂条件。这决定了医疗PCBA贴片加工必须具备以下特质:

- 超高可靠性设计:医疗电路板往往承担生命体征监测、影像处理、精密控制等关键功能,焊点失效率需控制在百万分之一(ppm)级别,任何虚焊或微裂纹都可能导致临床事故。

- 全生命周期可追溯:从基材供应商到阻容元件批次,每个物料环节都需建立完整的追溯档案。当设备出现质量问题时,需能在48小时内定位到具体物料批次与工艺参数。

- 长期稳定性验证:医疗PCBA需通过加速老化测试、热循环测试(-40℃至+85℃上千次循环)及高湿环境存储测试,确保在设备全生命周期内电气性能不漂移。

- 法规符合性要求:必须满足ISO 13485医疗器械质量管理体系,并符合IEC 60601医用电气设备安全标准中对电路板爬电距离、电气间隙及生物相容性的规定。

因此,医疗电子制造绝非普通SMT贴片的简单复制,而是需要建立专门的医疗级工艺管控体系。

二、医疗PCBA贴片加工的核心工艺门槛

1. 精密贴装与微型化工艺

现代医疗设备趋向便携化与智能化,PCBA设计呈现高密度、微型化特征:

- 0201微型元件贴装:便携式监护仪、手持式诊断设备大量使用微型被动元件,要求贴片机精度达到±30μm以内,且需控制贴装压力避免PCB基材损伤。

- 高引脚数BGA/CSP封装:医疗影像处理板、超声主板常采用FPGA或高性能处理器,0.4mm-0.3mm pitch的精细间距贴装需配备3D锡膏检测(SPI)与高精度视觉对位系统。

- 软硬结合板处理:内窥镜、可穿戴监测设备采用柔性电路与刚性板结合的混装工艺,需特殊治具固定与温度曲线优化。

2. 高可靠性焊接工艺

医疗电子对焊点的机械强度与电气连续性要求极高:

- 无铅制程深度优化:虽然无铅化已普及,但医疗领域对SAC305等无铅焊点的长期可靠性要求更为严格。需精确控制回流焊温度曲线,液相线以上时间(TAL)维持在60-90秒,确保金属间化合物(IMC)厚度控制在1-3μm理想范围。

- 低空洞率控制:对于BGA底部散热焊盘及大功率器件,焊点空洞率需控制在15%以内(医疗级通常要求<10%),通过钢网开孔优化与真空回流技术实现。

- 选择性焊接技术:针对含有压力传感器、光学器件的混合组装板,采用选择性波峰焊或激光焊接,避免整体回流高温对敏感元件的影响。

3. 洁净度与清洗工艺

医疗环境对电路板离子残留极为敏感:

- 高洁净度清洗:采用去离子水基清洗或半水基清洗工艺,配合超声波与喷淋技术,确保助焊剂残留、离子污染(NaCl当量)低于1.56μg/cm²。

- 表面绝缘电阻(SIR)监控:通过85℃/85%RH条件下的绝缘电阻测试,验证清洗效果,防止长期运行中出现电化学迁移(ECM)导致漏电或短路。

- 无卤素材料体系:医疗PCBA趋向采用无卤素基材与助焊剂,降低腐蚀性离子残留风险。

4. 三防涂覆与防护工艺

医疗场所常使用含氯、含醇消毒剂,电路板需具备环境防护能力:

- 选择性三防漆涂覆:对监护仪、输液泵等设备的控制板,采用丙烯酸或聚氨酯三防漆,通过精密点胶或喷涂工艺覆盖关键电路区域,防潮、防霉、防盐雾。

- 固化工艺控制:UV固化与热固化结合,确保涂层厚度均匀(通常25-75μm),避免涂层应力影响BGA等应力敏感器件。

三、医疗电子质量管理体系的关键要素

ISO 13485体系落地

医疗PCBA加工厂必须建立覆盖全生命周期的质量管理:

- 设计转化控制:将客户的设计输出(图纸、BOM、规范)转化为工艺文件时,需进行充分的可制造性分析(DFM),识别设计中的可清洁性、可测试性问题。

- 批生产记录(DHR):每批次医疗PCBA需建立完整的设备历史记录,包括:所用物料的批次号、锡膏回温记录、回流焊温度曲线图、检验数据、操作人员签名。

- 变更控制(ECN):任何工艺参数调整、物料替代或设备更换,都需经过风险评估、验证确认、批准流程,确保变更不影响产品安全性和有效性。

来料质量管控(IQC)

- 供应商审计:关键元器件(如主控芯片、精密传感器)需从授权代理商采购,建立合格供应商名录(AVL)。

- 可焊性测试:对存储周期较长的元件进行焊端润湿性测试,确保焊接可靠性。

- 湿敏元件(MSD)管控:严格遵循IPC/JEDEC J-STD-033标准,对湿度敏感芯片进行烘烤、干燥包装与车间寿命管理。

过程验证与确认

- 工艺验证(IQ/OQ/PQ):对关键工序(回流焊、清洗、涂覆)进行安装确认、运行确认和性能确认,建立工艺能力指数(Cpk≥1.67)。

- 统计过程控制(SPC):实时监控印刷偏移、贴装精度、炉温曲线等关键参数,通过控制图预警工艺漂移。

四、选择医疗PCBA贴片加工厂家的评估要点

医疗设备制造商在选择代工厂时,建议重点核查以下能力:

1. 法规资质完整性

- 是否持有有效的ISO 13485:2016认证证书

- 是否建立医疗器械生产质量管理规范(GMP)要求的文件体系

- 是否具备二类、三类医疗器械部件生产经验(视产品风险等级而定)

2. 工艺设备配置

- 是否配备3D SPI、AOI、X-RAY检测体系,特别是高分辨率X-RAY用于BGA检测

- 是否具备医用级清洗设备与离子污染检测仪

- 是否有三防漆精密涂覆与固化设备

3. 环境管控水平

- 车间洁净度等级(建议不低于ISO 8级/十万级)

- 温湿度控制精度(温度22±3℃,湿度40-60%RH)

- ESD静电防护体系(接地电阻、离子风机、防静电工装的完整性)

4. 技术文档能力

- 能否提供完整的生产记录与追溯报告

- 是否具备协助编制风险管理文档(ISO 14971)的技术能力

- 能否提供工艺验证报告与生物相容性评估支持

5. 保密与合规

- 是否签署严格的保密协议(NDA)

- 是否建立客户数据与生产资料的分级访问控制

- 是否通过ISO 27001信息安全管理体系认证(加分项)

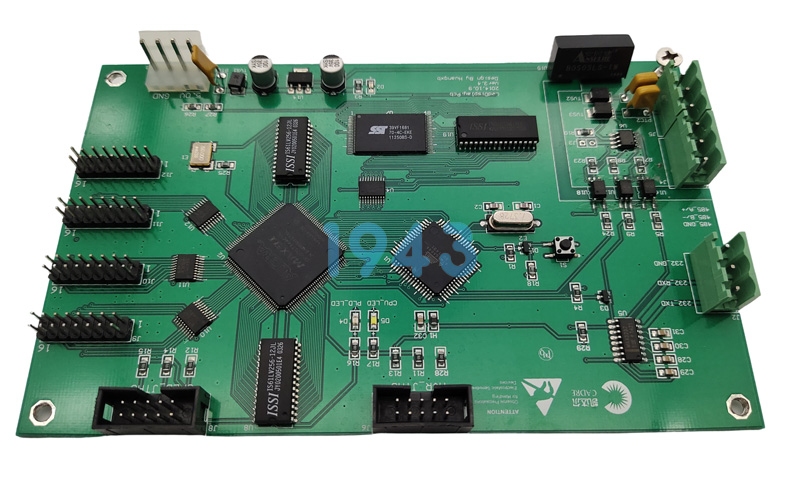

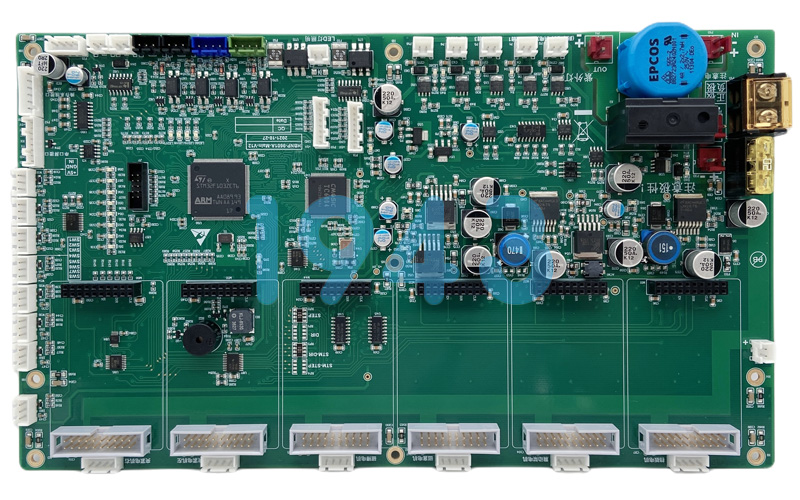

五、1943科技医疗PCBA制造服务能力

1943科技深耕医疗电子制造领域,构建了符合医疗器械法规的高可靠性PCBA贴片加工平台:

- 医疗级质量体系:通过ISO 13485医疗器械质量管理体系认证,建立覆盖物料采购、生产制造、检验放行的全流程文件控制。每批次产品提供详尽的设备历史记录(DHR),实现从元器件到成品的全程批次追溯。

- 精密制造工艺:配置高精度SMT生产线,贴装精度达±30μm,支持0201微型元件、0.3mm pitch BGA贴装。具备厚铜板、高频材料、软硬结合板等医疗电子常用基材的加工经验,满足影像设备、监护系统、体外诊断仪器的电路需求。

- 洁净生产管控:车间执行严格的ESD静电防护与环境管理,配备超声波清洗线与离子色谱检测仪,确保医疗PCBA满足离子残留标准。具备选择性三防漆涂覆能力,为医疗设备提供环境适应性保障。

- 法规支持能力:协助客户进行设计转化与工艺验证,提供可制造性分析(DFM)与可测试性分析(DFT)建议。针对直接或间接接触患者的设备,提供生物相容性评估支持与灭菌兼容性验证。

- 柔性响应机制:针对医疗研发"小批量验证、中批量爬坡、大批量稳定"的阶段性特征,提供从研发打样(支持72小时快速交付)到规模量产的全周期服务,建立客户专属物料库存应对紧急交付需求。

六、医疗PCBA项目合作的注意事项

为确保医疗电子项目顺利推进,建议客户在合作中注意:

- 设计文件准备:提供完整的Gerber文件、装配图、BOM清单(含替代料清单),明确标注关键器件与特殊工艺要求(如阻抗控制、洁净度等级)。

- 物料确认流程:医疗项目需严格执行首件确认(FAI),对关键元器件进行来料检验标准确认,避免批次性质量风险。

- 工艺验证周期:医疗PCBA首次量产前建议进行工艺验证(PV)与过程确认,确保工艺参数窗口稳定。

- 变更管理沟通:任何设计变更(ECO)需提前通知,评估对现有工艺与库存物料的影响,执行正式的变更控制流程。

- 文档完整性:保留完整的生产记录与检验报告,为后续医疗器械注册申报(如NMPA、FDA、CE认证)提供技术支持文档。

结语

医疗PCBA贴片加工是医疗器械安全性与有效性的制造基石。1943科技以ISO 13485质量管理体系为根基,通过精密SMT贴片工艺、严格的洁净度控制与完善的追溯系统,为诊断设备、监护系统、治疗装置等医疗电子领域提供高可靠性电路板制造服务。在医疗硬件创新的征程中,选择具备专业资质与医疗级工艺能力的PCBA贴片加工伙伴,是确保产品临床安全与市场合规的关键决策。

关于1943科技:专注医疗电子、工业控制等高可靠性PCBA贴片加工服务,具备ISO 13485医疗器械质量管理体系认证,提供从物料采购、精密贴片到测试组装的一站式医疗电子制造解决方案,致力于成为医疗器械企业值得信赖的制造合作伙伴。

2024-04-26

2024-04-26