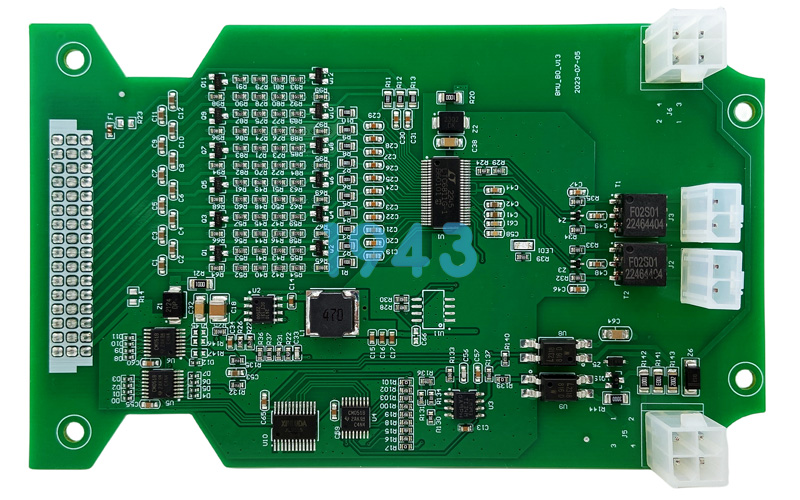

在物联网设备PCBA加工领域,SMT贴片技术的精度与可靠性直接决定了传感器模块的电气连接质量。作为物联网设备的核心组件,传感器PCBA的焊接质量直接影响数据采集的准确性和设备运行的稳定性。深圳SMT贴片加工厂-1943科技结合实际生产案例,从工艺优化、设备精度、材料选择三个维度,深入探讨如何构建高可靠性的电气连接。

一、锡膏印刷工艺的数字化管控

在SMT产线中,锡膏印刷是构建电气连接的基础环节。以某物联网终端设备的PCBA加工为例,其采用的Type 5超细粉锡膏(颗粒直径5-15μm)要求钢网开口尺寸精度达到±0.02mm。通过引入3D SPI检测设备,可实现锡膏体积、面积、高度的三维量测,将印刷偏差控制在5%以内。某智能水表项目的生产数据显示,当锡膏厚度偏差超过15%时,虚焊率会从0.3%激增至2.1%。

印刷参数的动态优化是关键。某环境监测设备的PCBA加工中,采用粘度在线监测系统,根据环境温湿度(25±3℃/45±5%RH)自动补偿锡膏粘度变化。通过DOE实验设计,确定最佳印刷参数组合:刮刀压力45N、印刷速度60mm/s、分离速度0.5mm/s,使细间距元件(0.35mm pitch)的印刷合格率提升至99.2%。

二、精密贴装技术的突破

在物联网传感器的微型化趋势下,0201元件(0.25×0.125mm)的贴装精度成为技术瓶颈。某可穿戴设备的PCBA加工采用双视觉对位系统,结合飞行对中技术,将贴装精度提升至±0.035mm。通过优化吸嘴真空度曲线,在元件拾取阶段设置两段式压力控制(初始50kPa保持20ms,后降至35kPa),有效解决了微型元件的飞件问题。

对于QFN、LGA等底部阵列封装元件,采用专用托盘供料器配合底部支撑装置。某工业物联网网关的PCBA生产中,通过在贴装头集成压力反馈系统,实时监测Z轴下压力(设定阈值8N±1N),确保元件引脚与焊盘接触面积超过75%,将BGA焊点的空洞率控制在5%以内。

三、回流焊接的智能控制

在物联网设备的无铅化浪潮下,SnAgCu系焊料的回流工艺窗口显著收窄。某智能电表PCBA加工采用十温区回流焊炉,通过热电偶阵列实时采集PCB板面温度(采样间隔20mm),结合PID算法动态调整各区设定温度。实际生产数据显示,当峰值温度控制在245±3℃、液相线以上时间(TAL)维持60-75s时,可获得最佳的IMC层厚度(1-3μm)。

针对多品种、小批量的物联网产品,建立工艺参数数据库至关重要。某智能家居中枢设备的PCBA加工中,通过MES系统集成机器学习模块,基于产品型号、板厚、元件密度等特征参数,自动推荐最优回流曲线,使换线时间缩短40%,焊接良率提升至99.5%。

四、物联网设备PCBA加工的特殊考量

在物联网设备的PCBA加工中,需特别关注以下方面:

-

通信模块集成:选择适当的通信模块(如Wi-Fi、蓝牙、LoRa)并优化天线设计,确保物联网设备连接稳定性。某智能物流终端的PCBA加工中,通过将LTE天线与GPS天线呈90°交叉布置,使辐射效率提升2.3dB。

-

电源管理优化:集成高效电源管理电路,延长电池寿命,确保设备稳定运行。某可穿戴医疗设备的PCBA加工中,采用电源管理芯片与MCU的协同设计,使待机功耗降至3μA。

-

安全性与云连接:集成安全芯片、加密模块及云连接功能,保障数据传输安全及远程管理能力。某智能门锁的PCBA加工中,通过硬件安全模块(HSM)实现AES-256加密运算,使数据传输抗攻击能力提升3个数量级。

-

可靠性测试与质量控制:通过AOI、X-ray检测焊点质量,结合温度循环、振动试验等可靠性测试,确保电气连接长期稳定性。某车载物联网终端的PCBA加工中,采用三温区温度冲击试验(-40℃~125℃,1000循环),使焊点失效率低于5ppm。

五、质量控制与失效分析

建立三级检测体系是保障质量的关键。某智能农业监测设备的PCBA加工中,实施在线AOI(焊点检测)、X-ray(BGA检测)、ICT(在线测试)的组合检测,使缺陷拦截率达到99.9%。对于失效品,采用染色与渗透试验定位微小裂纹,结合SEM/EDS分析界面金属化合物形态,为工艺优化提供数据支撑。

在物联网设备PCBA加工中,SMT贴片技术的精度与可靠性直接决定了传感器模块的电气连接质量。通过数字化工艺管控、精密贴装技术、智能回流焊接以及严格的质量控制,可以有效提升物联网传感器PCBA的电气连接可靠性,为物联网设备的稳定运行提供坚实保障。随着5G、AIoT等技术的融合发展,SMT贴片技术将持续进化,推动物联网产业向更高层次迈进。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳SMT贴片加工厂-1943科技。

2024-04-26

2024-04-26