随着智能家居设备的普及,产品的功能集成度与小型化需求日益提升,对PCBA加工技术提出了更高要求。尤其在智能传感器、可穿戴设备及折叠式家居产品中,柔性电路板(FPC)与刚性电路板(PCB)的连接成为关键工艺之一。然而,两者在材料特性、结构强度及热膨胀系数上的差异,导致连接过程中容易出现机械应力集中、焊点开裂、信号传输不稳定等问题。本文将围绕PCBA加工的核心环节,探讨如何通过工艺优化解决柔性板与刚性板的连接难题,并提升SMT贴片加工的效率与可靠性。

一、柔性板与刚性板连接的工艺难点

-

机械应力问题

柔性电路板在安装或使用过程中可能频繁弯折,若与刚性板连接处未合理设计,易导致焊点疲劳断裂或线路剥离。 -

对位精度要求高

在SMT贴片加工中,FPC与PCB的连接通常采用金手指插接、焊接或ACF(异方性导电胶)贴合,但柔性板易变形,贴装时对位偏差可能引发短路或信号丢失。 -

焊接可靠性挑战

传统回流焊工艺中,FPC与PCB因热膨胀系数差异,易产生焊接冷焊、虚焊或基材翘曲,影响长期稳定性。

二、工艺优化解决方案

1. 结构设计与材料优化

-

补强板的应用:在FPC与PCB连接区域增加FR4或PI补强板,增强局部刚性,减少弯折应力对焊点的冲击。

-

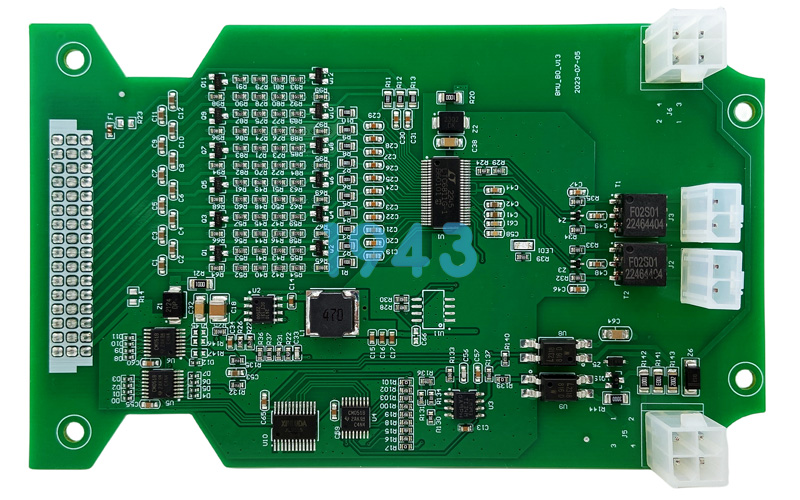

阶梯式焊盘设计:通过阶梯状焊盘延长应力释放路径,分散机械载荷(图1)。

-

柔性板固定治具:在SMT贴片加工中采用真空吸附或磁性夹具固定FPC,避免其在高温焊接过程中位移。

2. 高精度SMT工艺控制

-

视觉对位系统升级:采用高分辨率AOI(自动光学检测)设备,结合FPC定位Mark点,将贴装精度控制在±0.03mm以内。

-

低温焊接工艺:针对FPC耐温性低的特性,选择Sn-Bi系低温焊膏(熔点138°C),并优化回流焊曲线,减少热冲击导致的基材变形。

-

ACF胶压接技术:对于高密度连接场景,使用异方性导电胶实现垂直方向导电、水平方向绝缘,避免焊料桥接风险。

3. 可靠性验证与测试

-

机械疲劳测试:模拟产品实际使用中的弯折、振动环境,通过万次弯折试验验证连接寿命。

-

热循环测试:在-40°C~85°C范围内进行温度冲击测试,筛选焊点开裂或阻抗异常的失效品。

-

信号完整性分析:采用TDR(时域反射计)检测连接处的阻抗匹配,确保高频信号传输稳定性。

三、SMT贴片加工中的关键控制点

-

钢网开孔设计

FPC焊盘通常较小,需采用激光切割钢网(厚度0.08-0.1mm)并优化开孔形状,确保锡膏印刷量精准。 -

贴片压力调整

柔性板表面不平整,需降低贴片头下压力度(建议<1N),防止金手指损伤。 -

分段式回流焊

设置多温区缓升缓降曲线,避免FPC局部过热导致分层。

四、参考案例:智能家居产品

某智能插座在PCBA加工中采用FPC+PCB双板结构,初期因连接处虚焊导致故障率高达8%。通过以下改进:

-

在FPC连接端增加PI补强层;

-

采用ACF胶压接替代传统焊接;

-

引入在线SPI(锡膏检测仪)监控印刷质量;

最终将不良率降至0.5%以下,并通过了1000次插拔寿命测试。

五、总结

在智能家居PCBA加工中,柔性板与刚性板的可靠连接需要从设计、材料、工艺到测试的全流程协同优化。通过高精度SMT贴片加工技术、先进连接材料及严格的可靠性验证,可显著提升产品良率与使用寿命。未来,随着5G和物联网技术的深入应用,对异质电路板集成工艺的要求将进一步提高,推动PCBA加工向更智能、更柔性的方向发展。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂-1943科技。

2024-04-26

2024-04-26