在工业控制领域,PCBA的可靠性与及时交付,往往决定着整条产线的命运。而PCBA包工包料模式,正悄然成为越来越多企业的战略选择。它绝不仅是简单的“外包”,而是整合资源、提升效率、保障品质的系统性解决方案。

省心:供应链难题一站式解决

工业级元器件采购绝非易事:

-

多品类、长周期: 从主控芯片到特殊接口元件,动辄数百项物料。部分工业级芯片交期长达30周以上,采购需极早规划。

-

品质门槛高: 产线环境严苛,普通商用元件难当重任,需专业渠道确保原装正品。

-

BOM管理繁琐: 频繁的元器件替代、停产通知,需专人实时跟踪处理。

包工包料的核心价值在于将复杂供应链“打包”给专业伙伴:

-

专业团队全局统筹: 供应商配备采购专家,利用规模优势和行业数据库,提前锁定物料、优化替代方案,让客户研发和生产部门不再困于“找料”和“等料”。

-

风险前置规避: 资深供应商对元器件市场波动敏感,可提前预警缺货风险,启动备选方案,避免生产断档。

-

流程无缝衔接: 物料采购、检验、仓储直接对接SMT产线,减少流转环节,缩短整体交付周期。

省钱:精打细算背后的成本最优解

表面看,PCBA包工包料似乎增加了中间环节成本,实则蕴含着深层次的经济性:

-

规模化集采降本: 专业PCBA厂商年采购额动辄数亿,议价能力远超单一工厂,能将核心IC、阻容等基础物料成本压缩15%-30%。

-

隐性成本显性化: 企业自购物料需投入人力、仓储及资金占用成本。包工包料采用“料工合一”报价,这些隐形成本被专业供应商高效消化。

-

损耗责任明晰化: 来料加工模式下,客户自购物料若在生产中出现损耗,责任界定易生纠纷。包工包料由供应商承担物料责任,损耗成本内部消化,客户预算更可控。

-

资金效率提升: 一站式服务减少客户多环节付款压力,优化现金流。

省时:加速产品上市与迭代

工业设备迭代周期加快,控制板研发效率至关重要:

-

并行工程: 专业供应商早期介入,可优化设计提高可制造性。物料采购与设计验证同步进行,大幅压缩开发周期。

-

敏捷响应: 成熟的包工包料供应商拥有灵活产能和物料储备,能快速响应工程变更及小批量急单需求。

-

聚焦核心: 客户研发团队得以从繁琐的供应链事务中抽身,专注于核心算法、功能开发及整机调试,提升创新效率。

可靠:品质是工业控制的底线

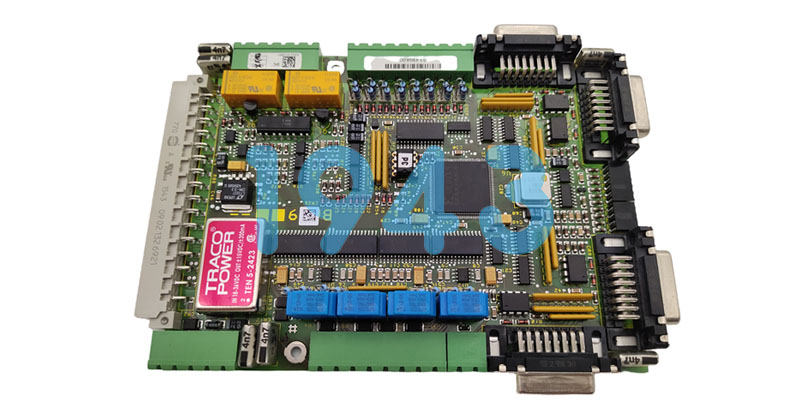

工业设备的可靠性以“年”为单位计算,PCBA品质是基石:

-

源头严控: 优质PCBA包工包料商建立严格的供应商准入机制,配备专业检测设备X-ray, AOI, 飞针测试及可靠性实验室,杜绝伪劣料。

-

制程标准化: 从锡膏印刷精度到回流焊温度曲线,全程遵循IPC-A-610 Class 2/3标准,确保焊接可靠性。针对工业板特点,增加三防漆涂覆、应力消除等工艺。

-

全程追溯: 物料批次号、生产设备参数、操作员信息全程绑定,实现产品全生命周期追溯,便于后续品质分析改进。

结论:从成本中心到价值伙伴

工业控制板PCBA的包工包料模式,其精髓在于将复杂的供应链管理、专业的制造工艺与严格的质量控制整合于一个责任主体。它带来的不仅是“省心、省钱、省时”,更是通过专业分工,让制造企业能将有限资源集中于产品创新与市场开拓,在严苛的工业环境中构筑起可靠、敏捷且具有成本竞争力的产品基石。当控制板不再成为产线停摆的“风险点”,而是稳定运行的“神经中枢”,这种模式的价值便不言而喻——它已从单纯的外包服务,升级为企业供应链优化和核心竞争力塑造的关键一环。

在瞬息万变的市场中,最高效的资源整合往往不是亲力亲为,而是把专业的事交给最专业的人。工业控制领域对可靠性的极致追求,恰恰让PCBA包工包料从成本选项升华为战略选择——当每一块控制板都承载着产线的脉搏,谁还愿意在元器件缺货通知和焊接缺陷报告中疲于奔命?

2024-04-26

2024-04-26