对于需要快速验证产品原型的团队而言,选择合适的PCBA合作方式至关重要。近年来,越来越多的企业倾向于将PCBA环节交由专业PCBA代工厂完成,尤其是采用PCBA代工代料模式。这种模式究竟能带来哪些实际价值?

一、缩短开发周期,抢占市场先机

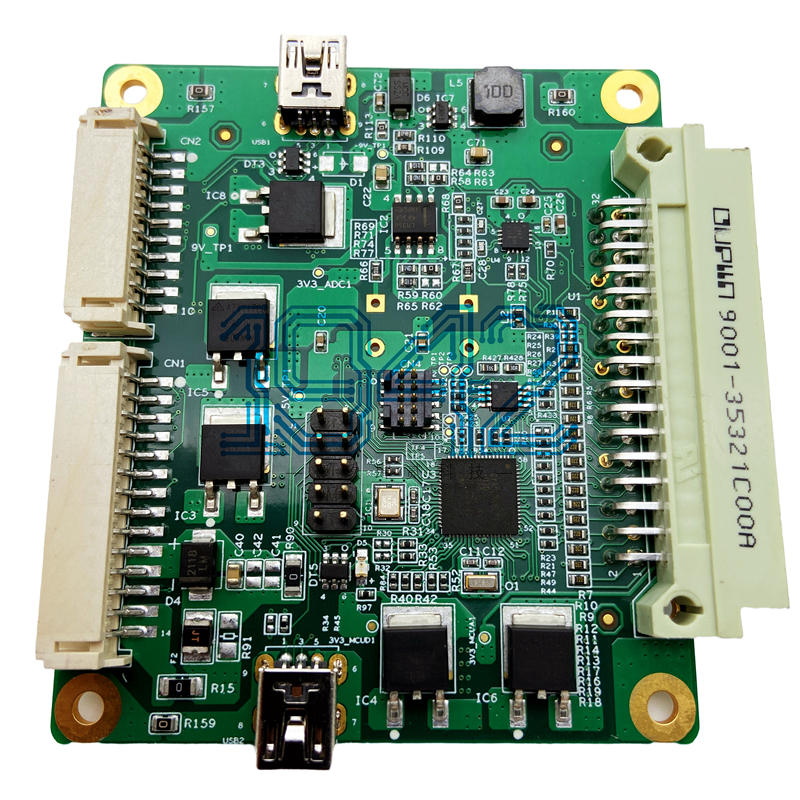

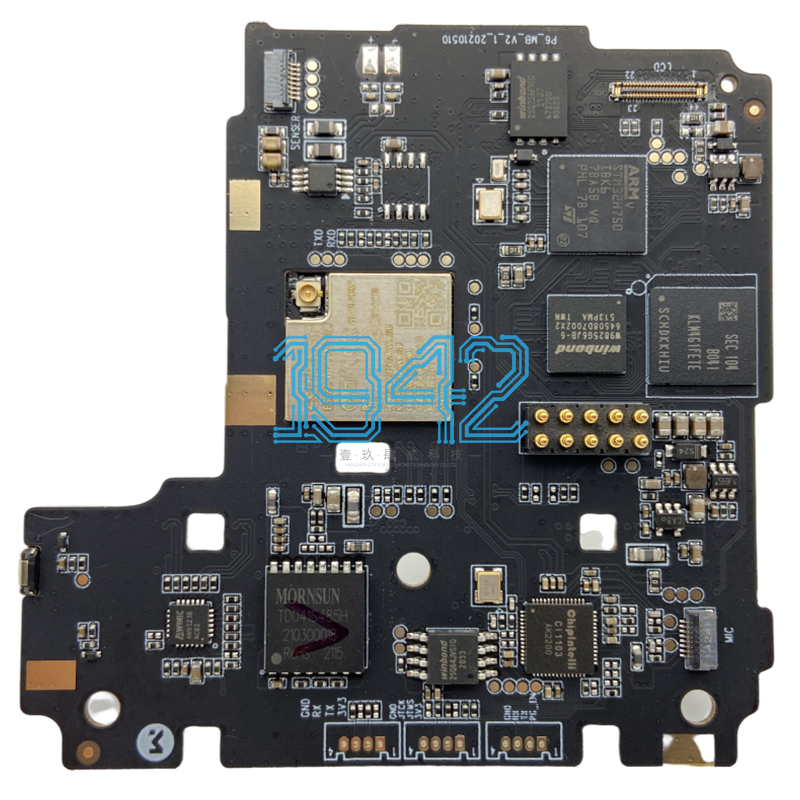

新产品验证阶段,团队往往需要快速迭代设计。若自行采购元件、协调SMT贴片加工,不仅需要与多家供应商对接,还可能因物料缺货、工艺不匹配等问题延误进度。而专业的PCBA代工厂通常拥有全流程服务能力:

- 一站式物料管理:PCBA代工厂基于BOM清单提供全球采购服务,利用规模效应降低缺料风险;

- 工艺经验复用:成熟的SMT产线对特殊元件(如0201封装、BGA芯片)的贴装已有成熟方案,避免试错成本;

- 并行作业机制:物料采购与PCB制板同步推进,相比传统分步操作可节省30%以上时间。

二、降低综合成本,优化资源分配

初创团队常误以为“自己采购更省钱”,实则忽略了隐性成本:

- 库存压力:验证阶段需预留元件余量,项目调整时易造成呆滞料;

- 人力损耗:工程师需分心处理物料跟单、品质抽检等非核心工作;

- 容错成本:若因焊接不良导致测试失败,重新制板和返工费用可能远超代工溢价。

PCBA代工厂通过批量采购优势和标准化作业流程,能帮助客户将综合成本降低15%-25%,同时让研发团队聚焦核心技术创新。

三、专业品质管控,规避技术风险

产品原型验证阶段,任何细微的工艺缺陷都可能导致功能失效。专业PCBA代工厂具备:

- 全流程检测能力:从物料来料检验(IQC)、SMT贴片后AOI检测,到成品功能测试(FCT),形成多道品质屏障;

- 工艺经验沉淀:针对高密度板、柔性板、混装工艺等特殊需求,提供定制化解决方案;

- 失效分析能力:若测试出现问题,可快速定位是设计缺陷还是工艺问题,避免盲目返工。

四、灵活调整策略,应对需求变化

验证阶段的产品设计可能频繁调整,PCBA代工厂的弹性服务能提供有力支持:

- 小批量快速响应:支持50片起订,适应多版本打样需求;

- 工程变更(ECN)高效处理:设计修改时,仅需更新BOM和工艺文件,无需重新对接多家供应商;

- 供应链冗余设计:针对关键元件,PCBA代工厂可提供替代料方案,规避断供风险。

五、聚焦核心价值,提升研发效率

对于技术团队而言,原型验证的核心目标是验证功能、优化体验,而非成为PCB加工专家。选择PCBA代工代料服务,相当于将:

- 供应链管理:交给具备全球资源整合能力的专业团队;

- 工艺开发:依托PCBA代工厂的产线经验规避常见陷阱;

- 品质风险:通过第三方管控转化为可预测的成本。

这种模式让工程师能将80%的精力投入产品设计本身,而非协调生产环节,真正实现“用专业的人做专业的事”。

结语:让验证回归本质,用效率定义创新

在产品同质化竞争加剧的今天,快速验证、高效迭代已成为创新的关键。PCBA代工代料模式通过整合资源、优化流程、把控品质,为企业构建了一条更稳健、更经济的原型验证路径。对于追求效率与质量的团队而言,这或许正是突破技术瓶颈、加速产品落地的最优解。

2024-04-26

2024-04-26