医疗设备的SMT贴片,从来不是“贴好就行”的简单活——监护仪、超声设备、体外诊断仪器的板卡,既要在临床高频运作中保持稳定,还要符合严苛的医疗行业标准,任何微小的工艺疏漏都可能影响设备安全性。在深圳宝安,1943科技深耕医疗设备SMT贴片加工,靠对“医疗级标准”的极致坚守,成了不少医疗设备厂商的信赖选择。

先抓医疗SMT的“生命线”——合规性。我们从物料源头就卡紧标准:所有锡膏、助焊剂、阻焊剂,均选用符合医疗行业RoHS2.0、ISO10993认证的型号,每批物料入库前,不仅要核查供应商提供的材质报告,还要抽样做兼容性测试,比如模拟医疗设备常见的-20℃~60℃温湿度波动,检测物料是否出现开裂、脱落。车间还专门划分医疗板卡专属生产区,与普通电子件生产完全隔离,避免交叉污染,从环境到物料,全流程贴合医疗合规要求。

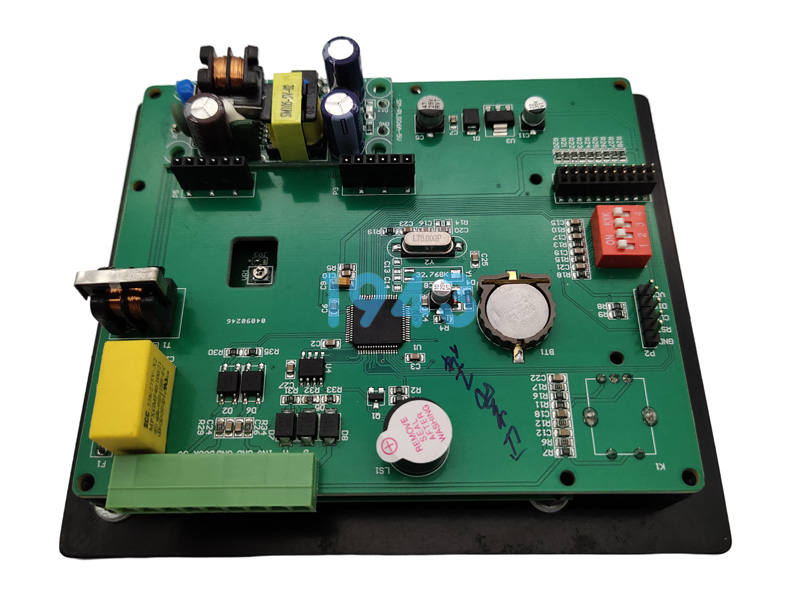

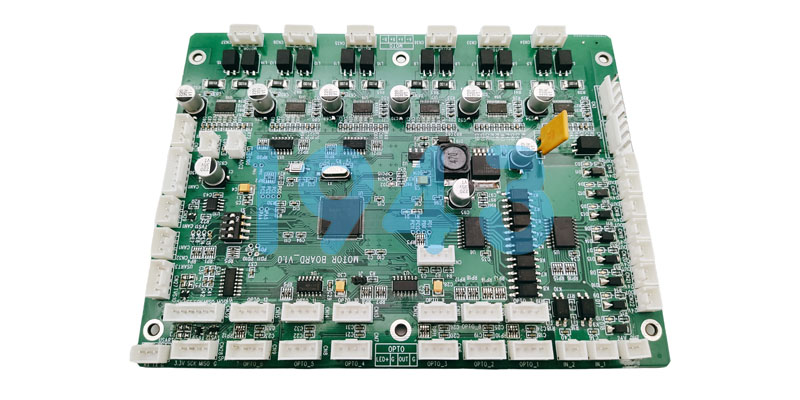

医疗板卡的精密性,对工艺细节要求到“毫米级”。像体外诊断设备里的微流控芯片板,元件间距常低至0.2mm,比普通头发丝还细,贴装偏移哪怕0.05mm,都可能导致试剂通道堵塞。我们车间的进口高精度贴片机,定位精度能达±0.03mm,但光靠设备不够:贴装前,操作员会用20倍放大镜逐孔核对钢网,0.1mm超薄钢网的孔壁必须打磨到Ra0.6以下,防止锡膏残留;每批板卡首件生产后,还要做3个关键焊点的拉力测试,达标后才启动批量生产,确保每一颗微小元件都贴得精准、牢固。

检测环节更是“三重把关”,杜绝“隐蔽隐患”。医疗设备最怕“表面合格,内部有问题”,比如BGA芯片底部的焊点,肉眼根本看不到,一旦存在微小气泡,长期使用中可能出现接触不良。我们除了常规AOI光学检测(扫描表面缺件、偏移、虚焊),还配置专业X-Ray检测机,能穿透芯片看到底部焊点,哪怕0.008mm的气泡都能精准识别;所有检测数据会实时上传系统,检测不通过的板卡,直接进入返工流程,绝不“将就放行”——医疗设备的可靠性,容不得半点侥幸。

不管是研发阶段的小批量打样,还是量产阶段的稳定供货,我们都能匹配医疗客户的需求。很多医疗研发团队初期订单量小,可能只有5~10片样品,还常涉及特殊布线或柔性线路。我们不会像其他厂那样收高额钢网费、开机费,反而会安排有十多年以上医疗贴片经验的老师傅手工编程,贴装后额外免费做绝缘电阻、温循测试,帮客户把好“样品落地第一关”;到了量产阶段,柔性生产线能在日产能800片~8000片之间灵活调整,哪怕临时需要提升30%产能,也能通过智能排产、优化夜班生产效率,保障交期不延误——毕竟医疗设备常要赶认证节点,交期稳定太重要。

医疗客户还特别关注“可追溯性”,这也是我们的核心服务之一。每一块医疗板卡都印有专属追溯码,扫码就能查看全流程信息:物料批次、贴装操作员、AOI/X-Ray检测原始数据、温湿度测试报告,甚至车间当天的生产环境参数。不管是客户做药监局认证,还是后续审计追溯,都能10分钟内调出完整记录,真正实现“每一步都有据可查”。

如果你正在深圳找医疗设备SMT贴片厂,不妨来1943科技看看。我们在宝安有5000平洁净车间,其中医疗板卡生产区达局部万级洁净标准,随时能带你参观贴装流程、检测设备,还能免费帮你评估板卡的合规性方案。不管是小批量打样赶认证,还是大批量量产保稳定,我们都按医疗级标准严格执行——医疗设备的贴片,每一步都要走得扎实、靠谱。

2024-04-26

2024-04-26