一、虚焊——隐藏在焊点里的“定时炸弹”

虚焊(Pseudo Soldering)是SMT贴片加工中最常见、最难100%拦截的缺陷之一。它看似“焊上了”,实则焊锡与焊盘/引脚之间未形成可靠的金属间化合物(IMC),存在微观缝隙或接触不良。终端产品一旦跌落、高温或高湿,虚焊点随时可能开路,造成信号中断、功能失效,甚至批量退货。

二、虚焊“四宗罪”——为什么总防不住?

-

焊膏量不足或钢网开口偏小,导致润湿不够

-

PCB焊盘氧化、OSP涂层破损,降低可焊性

-

回流焊温度曲线“前高后低”,助焊剂提前耗尽

-

BGA、QFN等底部封装目检、AOI无法直视,缺陷深藏不露

三、双重验证方案——X-Ray全板筛查 + 切片金相分析

仅靠AOI或电测,虚焊检出率不足60%;1943科技将“非破坏”与“破坏”手段结合,建立行业领先的<虚焊双重验证流程>,检出率提升至99%以上,同时锁定根因,指导工艺闭环。

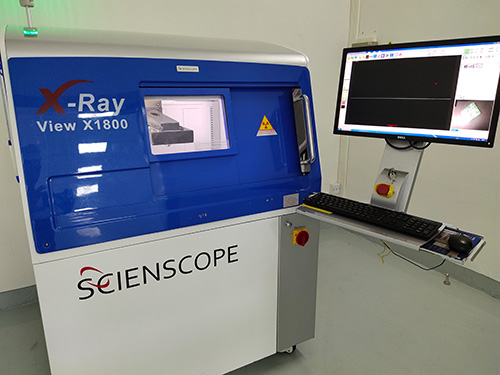

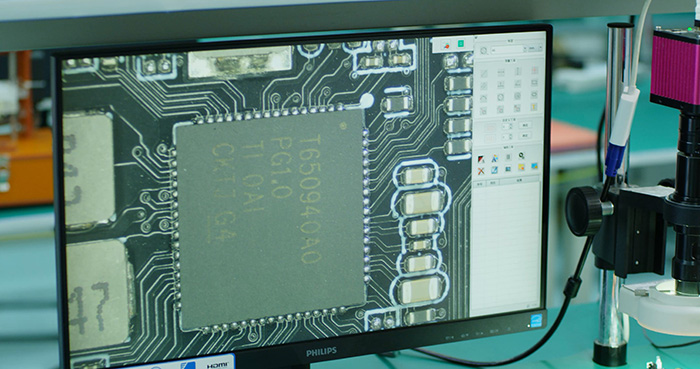

1. X-Ray全板筛查——先“透视”再定位

-

设备能力:3D-CT X-Ray,分辨率≤2 µm,可旋转360°成像

-

检测要点:

-

BGA焊球空洞面积>25%立即报警

-

QFN侧壁爬锡高度<75%自动标记坐标

-

整板扫描数据与AOI、SPI打通,一键生成缺陷热力图

-

-

在线节拍:≤35 s/板(300 mm×250 mm),与产线节拍同步,不拖慢交期

2. 切片金相分析——再“解剖”确认根因

对X-Ray异常点及同一料号≥3%抽样做切片:

-

制样:冷镶嵌+精抛,保留焊点原始形貌

-

显微镜:500×金相+SEM/EDS,测量IMC厚度、空洞分布、裂纹走向

-

判定标准:

-

IMC连续厚度0.5–3 µm且均匀→合格

-

空洞率>20%或存在微裂纹→启动工艺纠偏(钢网、炉温、焊膏型号)

-

四、闭环改善——让虚焊数据反哺工艺

-

实时反馈:X-Ray图片自动上传MES,与回流焊温度曲线、SPI锡膏量绑定关联

-

快速实验:DOE方法24 h内完成“钢网开口+锡膏型号+峰值温度”三因子验证

-

标准化:验证OK的参数固化到SOP,同客户共享《虚焊防控报告》,下次量产直接调用

五、客户收益——良率提升、返修减半

-

虚焊DPPM由1200降至≤50

-

客户端返修率下降80%,保修成本年省超百万元

-

汽车、医疗、工控客户一次性通过可靠性验证(-40 ℃↔+85 ℃循环1000次)

六、选择1943科技,让虚焊“无处遁形”

-

7条高精度贴片线,0201/0.30mm Pitch轻松应对

-

全线配置AOI、3D-SPI、X-Ray,检测数据云端可追溯

-

资深失效分析实验室,2小时内输出切片+SEM报告

-

免费为客户提供“首件虚焊风险评估”,样品48-72h交付

2024-04-26

2024-04-26