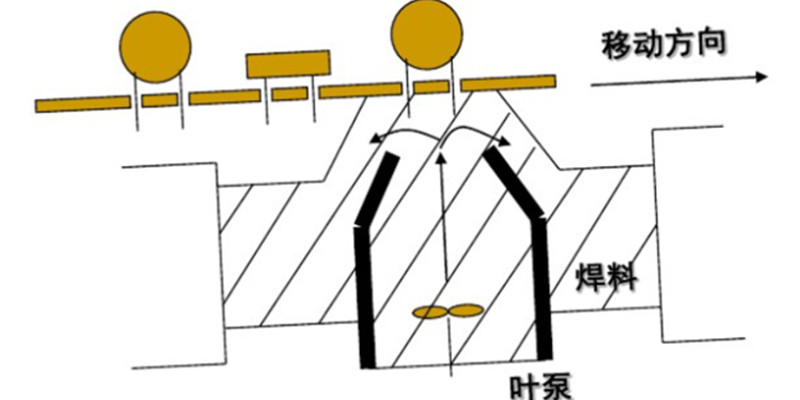

波峰焊是在小批量PCBA加工或批量加工过程中使用的一种焊接工艺。波峰焊是通过高温将固体焊料熔化形成液态,焊料从固态形成液体后,借助泵的作用在特定形状的焊料槽面形成波峰,插装了电子元器件的PCBA通过传送链经过波峰浸润元器件引脚,使得元器件引脚与PCBA焊盘形成焊接。

波峰焊工艺流程:将元器件插入对应的PCBA通孔中 →喷涂助焊剂→ 预热(温度90-110℃) → 波峰焊(240-260℃)→冷却 → 补焊→去除多余元器件引脚 → 检查焊点。

波峰焊的操作流程:

一、波峰焊接前准备工作

1、开启总开关电源,根据设备使用时间,通过时间电磁阀控制开关锡炉时间;

2、检查锡炉温度指示器是否正常:用温度计测量锡炉液面下15mm左右处的温度,与实际设置温度保持在±5℃范围;

3、检查切脚机的工作情况:根据PCPA的厚度,调整刀片的高度,要求元件脚长度在1.4~2.0mm;

4、检查助焊剂供给是否正常:倒入助焊剂,调好进气阀,开机检查助焊剂是否发泡或喷雾,调整助焊剂比重是否符合要求;

5、检查锡面高度,若低于锡炉12-15mm时,应及时添加焊料,添加时注意分批加入,每批不超过10公斤;

6、清除锡面锡渣,清干净后添加防氧化剂;

7、调节运输轨道角度:根据待焊PCBA板的宽度,调节好轨道宽度,使PCBA板所受夹紧力适中。根据焊接元器件引脚密度调整轨道倾斜度。

二、波峰焊开机流程

1、开启助焊剂开关,发泡时泡沫调板厚度的l/2处;喷雾时要求板面均匀,喷雾量适当,般以不喷元件面为宜;

2、调节风刀风量,使板上多余的助焊剂滴回发泡槽,避免滴到预热器上,引起着火;

3、开启运输开关,调节运输速度到需要的数值;

4、开启冷却风扇。

三、波峰焊接后的操作流程

1、关闭预热器、锡炉波、助焊剂、运输、冷却风扇、切脚机等开关;

2、发泡槽内助焊剂使用两周左右需更换,并且在使用过程中定时测量;

3、关机后需将波机、链爪清理干净,喷雾喷嘴用稀释翻浸泡并清洗干净。

四、波峰焊接过程注意事项

1、操作人员必须坚守岗位、随时检查设备的运行情况;

2、操作人员要检查焊板的质量,如焊点出现异常情况,应立即停机检查;

3、及时准确做好设备运转的原始记录及焊点质量的具体数据记录;

以上内容由1943科技为您提供,了解更多关于PCBA加工相关知识,欢迎访问深圳市一九四三科技有限公司。1943科技是集PCB设计制板、元件器件采购、PCBA加工、SMT贴片加工、PCBA一站式服务于一体的专业PCBA加工厂,15年专注高质量的PCBA加工生产及技术服务,完全能够满足各类客户的需求。是你值得信赖的PCBA加工厂。

欢迎您拨打我们的服务热线:13420934307。

2024-04-26

2024-04-26