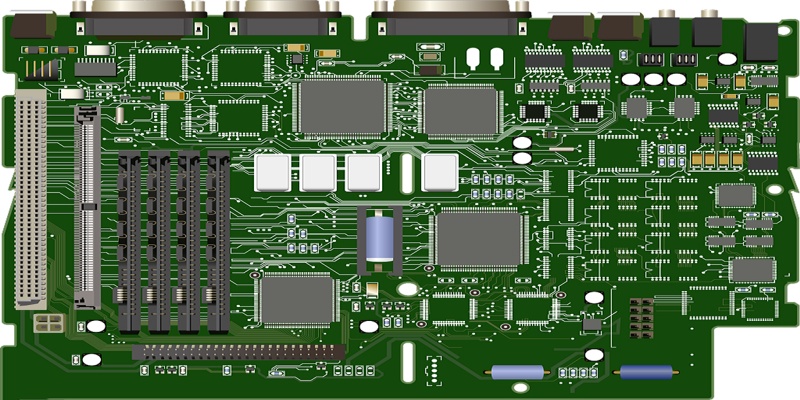

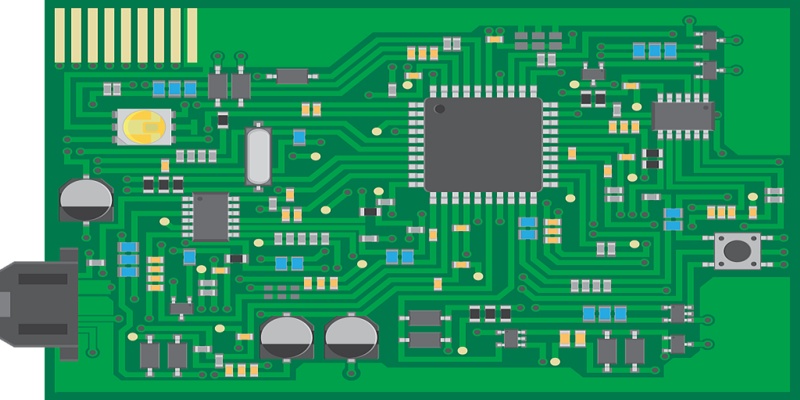

在电子制造中,SMT贴片(表面贴装技术)和DIP(双列直插封装)是两种常见的元器件安装方式。随着电子产品向着更高集成度和更小型化发展,SMT贴片的应用越来越广泛,成为主流技术之一。然而,在SMT贴片元器件和DIP插件元器件之间如何保证安全距离,避免元器件间的干扰和损坏,是一个非常重要的技术问题。

1. SMT与DIP的区别与安装要求

SMT贴片和DIP的根本区别在于元器件的安装方式。SMT贴片元器件通常直接焊接到印刷电路板的表面,而DIP元器件则通过其引脚穿透电路板并在另一侧焊接。在实际的产品设计中,SMT贴片元器件和DIP元器件常常需要并存于同一块电路板上。由于SMT贴片采用的是表面贴装方式,它的焊接点较为精细,而DIP则需要更大的空间来插入和焊接。因此,SMT和DIP元器件之间必须保证足够的间距,以确保焊接的质量和功能的稳定性。

2. 安全距离的定义与计算

在SMT贴片元器件与DIP插件元器件之间设定安全距离,主要是为了避免两者在安装和焊接过程中相互干扰,确保每个元器件都能够被正确安装和焊接。这个距离并没有一个统一的标准,因为它取决于多个因素,如电路板的布局设计、元器件的尺寸、焊接工艺等。

通常,设计人员会根据元器件的尺寸和工艺要求,在PCB布局设计中预留一定的空间。在大多数情况下,SMT贴片元器件与DIP插件元器件的最小安全距离通常为4mm到5mm,以确保焊接过程中不会因为焊料溢出或元器件尺寸过大造成干扰。然而,对于尺寸更小或更大的元器件,这个安全距离可能会有所调整。

3. 影响安全距离的因素

- 元器件尺寸:不同的元器件有不同的尺寸,尤其是DIP插件器件,通常比SMT贴片器件更大,因此需要更多的空间来避免互相干扰。

- 焊接方式:如果采用波峰焊或手工焊接等方式,可能会需要更大的空间来确保每个引脚都能得到充分的焊接。

- 生产工艺:不同的贴装技术、焊接设备以及生产线的精度都可能影响到元器件之间的最小安全距离。

- 电路板的设计密度:高密度的电路板设计需要更加精确的布局,以确保SMT和DIP元器件之间的安全距离能够满足焊接和功能要。

4. 设计原则与优化

在进行PCB设计时,为了避免因间距不够导致的功能问题和制造难题,设计人员可以采取一些优化措施:

- 元器件布局优化:合理安排SMT和DIP元器件的位置,避免将大尺寸的DIP器件安排在SMT元器件附近。

- 空间利用:尽量利用电路板的不同层面进行布局,减少不同安装方式元器件的冲突。

- 测试与验证:通过测试电路板的实际效果,确保每个元器件都能正常工作,并在必要时调整元器件间的距离。

5. 结语

SMT贴片器件与DIP器件的安全距离并没有统一的标准,通常需要根据实际设计要求和生产条件来合理设定。了解和掌握这些技术细节,对于提高PCB设计的可靠性、减少生产中的问题至关重要。最终,设计人员的目标是通过合理的间距设计,不仅保证元器件的正常安装与焊接,还能确保电路板的功能完美实现,避免因安全距离不足带来的潜在风险。

2024-04-26

2024-04-26