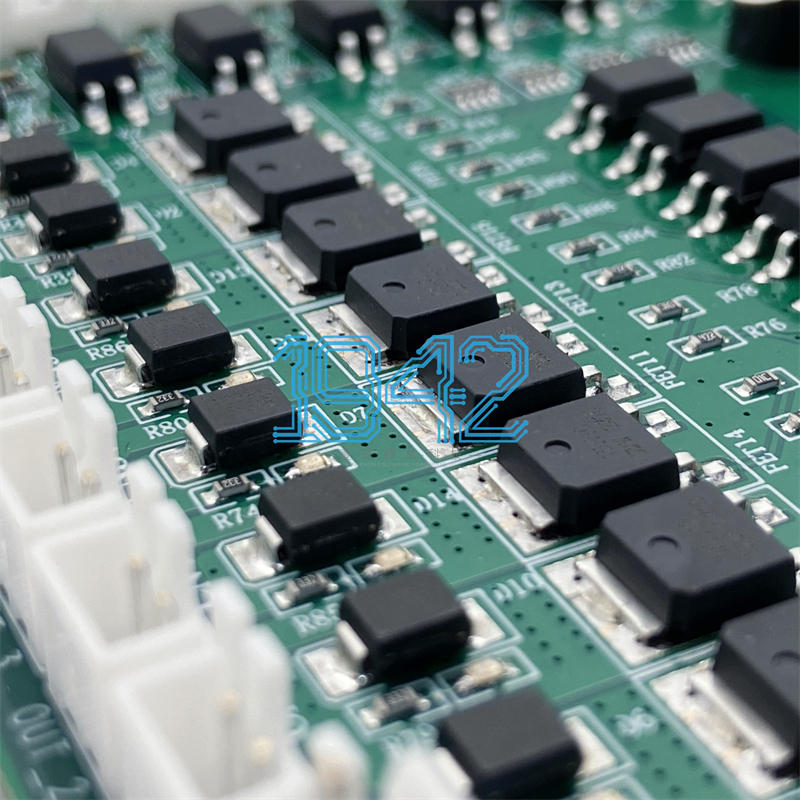

双面贴装PCBA的底部元件(即 PCB 背面贴装的元件)对测试治具(如 ICT 在线测试治具、FCT 功能测试治具)的设计有显著影响,主要体现在探针布局、治具结构、测试稳定性及元件保护等方面。以下是具体影响及应对策略:

一、底部元件对测试治具的核心影响

1. 探针接触区域受限

- 问题:底部元件(如 QFP、BGA、电解电容、连接器等)占据 PCB 背面空间,导致测试探针无法直接接触背面测试点,或因元件高度(如≥2mm 的电解电容)阻挡探针垂直下探。

- 案例:背面贴装的 BGA 元件周围若未预留测试点,探针无法穿透 BGA 焊盘区域,导致内层电路节点无法检测。

2. 治具支撑与避空设计复杂化

- 问题:测试时需对 PCB 提供支撑以避免变形,但底部元件(尤其是高元件)会阻碍支撑柱的布置,若支撑点压在元件上,可能导致元件开裂或焊盘脱落(如片式电容受压破裂)。

- 数据:元件高度>3mm 时,支撑柱避空区域需扩大至元件周围 5mm,导致支撑点密度降低 20%-30%。

3. 双面测试的同步性挑战

- 问题:若需同时测试双面元件(如双面 SMT 的连接通路),治具需设计上下两层探针模组,但底部元件的存在可能导致下层探针模组的探针长度不足(常规探针有效行程 5-10mm,需避让元件高度),或探针倾斜角度超过安全范围(>15° 易导致探针磨损)。

4. 元件保护与压力控制

- 问题:测试治具下压时,若底部元件(如薄型 IC、柔性电路板)未被避空,压力(通常 5-10N/mm²)可能导致元件引脚变形或焊点开裂。例如,0.5mmPitch 的 QFP 引脚受压后偏移超过 50μm 即可能短路。

二、测试治具设计的应对策略

1. 测试点布局优化(DFT 前置设计)

- 测试点上移:将背面关键测试点通过过孔(Via)引至 PCB 正面,避免被底部元件遮挡。过孔直径建议≥0.5mm,焊盘尺寸≥1.2mm×1.2mm 以增强探针接触可靠性。

- 边缘测试点预留:在 PCB 边缘 3mm 范围内(无底部元件区域)密集布置测试点,优先覆盖电源、地、信号输入输出节点,减少探针穿越元件区域的需求。

- 案例:某双面 PCB 将背面 DDR 芯片的测试点通过 10 个过孔引至正面,使治具探针无需接触背面密集元件区域,测试效率提升 40%。

2. 治具结构与探针选型

- 分层探针模组:

- 上层模组:针对正面元件,使用常规探针(长度 25-35mm,压力 5-8N)。

- 下层模组:针对背面,采用长颈探针(有效行程 15-20mm)或弯头探针(角度 10-15°),避开高度<5mm 的元件;对高度>5mm 的元件(如散热器),需在治具底板开避空槽(深度≥元件高度 + 1mm)。

- 弹性支撑设计:使用可调节高度的弹性支撑柱(如弹簧顶针),在元件间隙中提供支撑,支撑力控制在 2-3N / 点,避免压伤元件。

3. 元件避空与压力缓冲

- 3D 建模避空:基于 PCB Gerber 文件和元件 3D 模型(含高度信息),使用治具设计软件进行 3D 仿真,确保探针与元件的最小间距≥1.5mm,避空区域精度 ±0.1mm。

- 缓冲材料应用:在治具底板与底部元件接触区域粘贴硅胶缓冲垫(硬度 40-60 Shore A),厚度为元件高度的 80%,既提供支撑又避免刚性挤压(如针对 0.8mm 厚的 LGA 封装,使用 0.6mm 厚硅胶垫)。

4. 测试流程与治具兼容性

- 分面测试模式:若双面测试冲突严重(如底部存在大型散热器),可采用 “单面测试 + 翻转 PCB” 方案,配合治具快速切换机构(切换时间<30 秒),但需增加定位销精度要求(位置公差 ±0.05mm)。

- 探针矩阵优化:通过 TestJet 技术(飞针测试)补充传统 ICT 治具,对底部密集元件区域的测试点进行非接触式测量,避免物理接触限制(适用于小批量或高密度 PCB)。

三、行业实践与典型案例

1. 消费电子主板(双面 SMT + 少量 DIP)

- 问题:背面贴装 0402 电容(高度 0.8mm)和 0.4mmPitch 的 QFN 芯片,传统探针难以避开密集元件。

- 方案:采用0.7mm 直径细探针(常规探针直径 1.0mm),在 QFN 元件四周 0.5mm 间距内布置测试点,治具底板开 0.9mm 直径避空孔,实现探针精准接触,测试覆盖率从 75% 提升至 92%。

2. 工业控制板(双面 BGA + 高功率电感)

- 问题:背面 BGA 元件高度 3mm,功率电感高度 5mm,需测试 BGA 焊球的互连导通性。

- 方案:

- 在 BGA 焊盘外围设计 “梅花形” 测试环(宽度 0.3mm),通过过孔引至正面;

- 对电感区域,治具底板开深度 6mm 的避空腔,内部填充防静电海绵(密度 30kg/m³),防止测试时电感受挤压移位。

四、关键设计原则总结

- DFT 优先:在PCB设计阶段同步规划测试点,避免背面元件覆盖关键节点,建议背面测试点占比≤30%,且优先分布在无元件区域。

- 元件高度分级:按元件高度(<2mm、2-5mm、>5mm)分类设计避空策略,高度>5mm 的元件必须在治具中完全避空。

- 探针与支撑协同:确保每个测试点周围 2mm 内有至少 1 个支撑点,支撑点与元件的间距≥1mm,形成 “接触 - 支撑” 平衡结构。

- 仿真验证:通过治具虚拟装配(如导入 PCB 3D 模型)检查探针与元件的干涉,实测探针压力曲线(建议波动<10%),避免过载损坏元件。

总结

双面贴装PCBA的底部元件对测试治具的影响本质是空间限制与物理兼容性问题,需通过 “测试点上移设计 + 治具分层避空 + 弹性支撑缓冲” 的系统化方案解决。核心在于早期 DFT 阶段与 PCB设计、治具厂商的协同,结合元件 3D 数据进行精准避空,平衡测试覆盖率与元件保护,最终实现高效、可靠的测试工艺。

2024-04-26

2024-04-26