在工业自动化、海洋设备、能源勘探等特殊应用领域,电子设备可能长期暴露于高温(>85°C)、高湿(>85%RH)及强腐蚀(盐雾、化学气体)的严苛环境中。这对PCBA加工的可靠性提出了极高要求。通过精选材料与优化工艺,可显著提升产品的环境适应性。

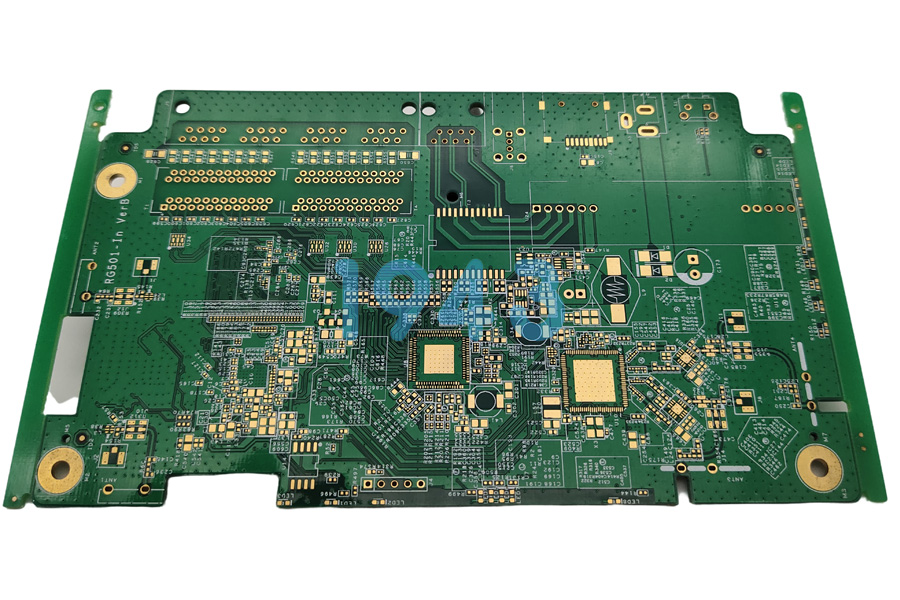

一、 基板材料:坚固的基石

- 高性能覆铜板:

- 优先选用高Tg(玻璃化转变温度,建议≥170°C)材料,如聚酰亚胺或特定改性环氧树脂基板,确保高温下结构稳定,避免分层、变形。

- 选择低吸湿率材料(<0.2%),减少湿气侵入导致的绝缘劣化和离子迁移风险。

- 在极高频率或耐热需求场合,可考虑陶瓷填充高频板材。

- 铜箔与厚度: 使用标准或加厚铜箔(如2oz及以上),提升电流承载能力和耐热疲劳性。

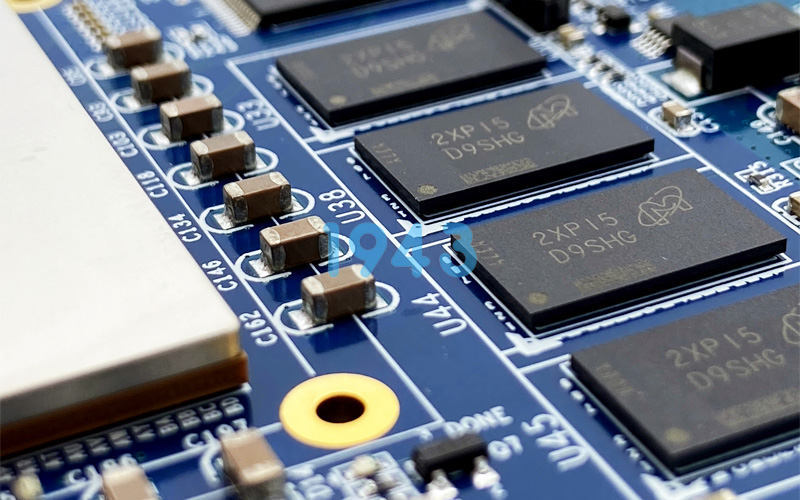

二、 元器件选择:内在的强韧

- 耐温等级: 严格选用工作温度范围远高于实际应用最高温度的元器件(如-55°C至+150°C或更高)。

- 封装防护: 优选气密性封装(如金属、陶瓷封装)或具有优良防潮等级(MSL1级最佳)的塑封器件,降低湿气渗透导致内部腐蚀的风险。

- 端子镀层: 关注引脚镀层,优先选择耐腐蚀性优异的纯锡、锡银合金或金镀层,避免普通锡铅镀层在强腐蚀下的失效。

三、 SMT贴片与焊接工艺:精密的构建

- 焊膏选择: 采用耐高温、抗疲劳性能优异的无铅焊膏(如SAC305合金),其熔点及长期可靠性优于传统锡铅焊料。确保焊膏具有低残留、易清洗特性。

- 钢网设计与印刷: 精确控制焊膏量,优化钢网开孔设计,保证焊接强度同时减少桥连、虚焊风险。

- 回流焊曲线优化: 针对高Tg板材和耐高温元件,精确设定回流温度曲线,确保充分焊接的同时避免板材或元件热损伤。峰值温度和时间需严格控制。

- 焊接表面处理:

- 优先选用化学沉镍金(ENIG)或电镀镍金,提供平整、耐腐蚀、可焊性好的表面。

- 在成本敏感且要求极高可焊性场合,可评估浸银(ImAg),但需注意其潜在的微孔腐蚀风险。

- 慎用HASL: 普通喷锡(HASL)表面不平整且耐腐蚀性相对较差,在严苛环境下通常不是最佳选择。

四、 PCBA加工后防护:关键的屏障

- 彻底清洗: 在防护涂覆前,必须进行高效、彻底的PCBA清洗,去除助焊剂残留、离子污染物等,这是保证涂层附着力和长期可靠性的基础。采用兼容的清洗剂和工艺(如水基清洗)。

- 三防涂覆:

- 核心防护层: 在清洁干燥的PCBA表面涂覆保形涂层是提升环境耐受性的最有效手段。

- 材料选择: 根据防护等级要求:

- 丙烯酸: 成本较低,易修复,但耐化性相对较弱。

- 聚氨酯: 优异的耐磨性和耐化性(尤其耐溶剂)。

- 有机硅: 极宽的工作温度范围(-55°C至200°C+),优异的弹性耐冷热冲击,耐湿性好。

- 环氧树脂: 最高的硬度与防潮、耐化性,但修复困难。

- 工艺控制: 严格控制涂层厚度(通常25-50μm)、均匀性、覆盖完整性(特别是元件底部),避免气泡、针孔。固化过程需严格按规范执行。

- 灌封: 对于极端环境或需要物理防护的模块,可采用环氧树脂或有机硅灌封胶进行完全填充封装,提供最高等级的保护(防水、防潮、抗震、耐化)。

五、 严格的环境适应性验证

PCBA加工完成后,必须模拟实际恶劣环境进行严格测试:

- 高温高湿存储: 如85°C/85%RH,持续数百至上千小时。

- 温度循环/冲击: 在极大温差范围(如-40°C至+125°C)内进行快速变化测试。

- 盐雾试验: 模拟海洋或含盐工业环境腐蚀(如5% NaCl溶液,35°C)。

- 混合气体腐蚀测试: 模拟特定工业污染环境。

- 长期通电老化: 在模拟环境下的持续工作测试。

结论:

面对高温、高湿、强腐蚀的长期挑战,提升PCBA的环境适应性是一项系统工程。从高性能基板和元器件的源头选择,到SMT贴片焊接过程的精密控制(尤其是焊膏、表面处理和回流焊),再到PCBA加工后彻底的清洗和关键的三防涂覆或灌封保护,每一步都至关重要。通过严谨的材料科学应用和工艺优化,结合充分的环境验证,能够显著增强电子产品的环境适应性和长期服役可靠性,确保其在严苛条件下稳定运行。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳PCBA加工厂家-1943科技。

2024-04-26

2024-04-26