在医疗器械领域,PCBA作为设备核心控制单元,其稳定性、可靠性直接关系到医疗设备的精准运行与患者安全,因此行业对PCBA的缺陷率要求近乎苛刻——不仅需满足IPC-A-610 Class 3级严苛标准,还需通过医疗行业专属的合规性认证。此前,某专注于体外诊断设备研发的医疗器械企业,因原有PCBA加工方案存在微小焊点虚接、元件贴装偏移等隐性缺陷,导致设备调试阶段故障频发,交付周期被迫延长。1943科技承接该项目后,通过针对性的工艺升级与全流程质控优化,最终实现该医疗器械PCBA项目的零缺陷交付,助力客户缩短产品上市周期。

一、项目背景:医疗器械PCBA的特殊挑战与客户痛点

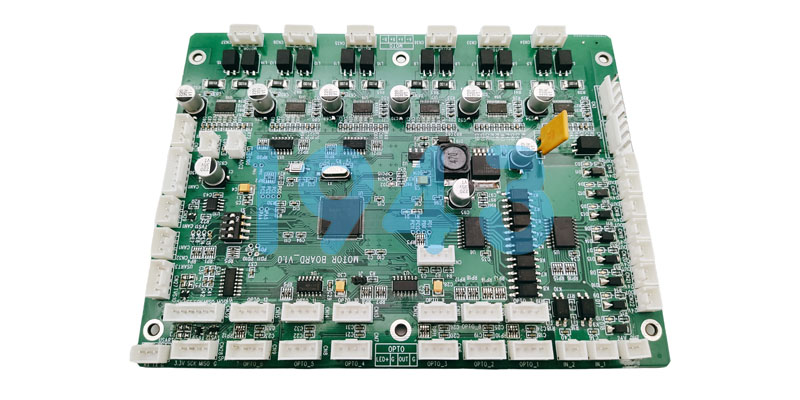

该医疗器械企业的项目核心是体外诊断设备的主控PCBA,其加工存在三大核心挑战:

- 元件微型化与高密度需求:PCBA板载大量0201封装芯片、BGA/QFP等精密元件,元件间距最小仅0.3mm,传统贴装工艺易出现元件偏移、桥连等问题;

- 可靠性要求极致:设备需在-10℃~50℃的宽温环境下稳定运行5年以上,PCBA焊点需具备抗温变、抗振动能力,避免因焊点老化导致设备故障;

- 合规性与追溯性严格:需完整记录每颗元件的批次、焊接参数、检测数据,满足医疗行业ISO13485体系对“全生命周期追溯”的要求。

客户此前合作的加工方案,因未针对医疗器械特性优化工艺,出现两大痛点:一是SMT贴片后AOI检测虽暂未发现明显缺陷,但设备组装后仍因BGA焊点虚接导致信号传输不稳定;二是元件追溯依赖人工记录,数据易遗漏,无法满足合规审计要求,导致项目一度停滞。

二、工艺升级三大核心:从“被动质检”到“主动防错”

针对项目痛点,1943科技组建专项技术团队,从SMT工艺精调、全维度检测体系搭建、合规化管控升级三大维度,实现PCBA加工全流程的“零缺陷”保障:

1.SMT工艺精调:针对医疗器械特性的参数优化

- 钢网设计定制化:根据微型元件与BGA的焊接需求,采用激光切割+电抛光工艺制作钢网,将BGA对应钢网开孔精度控制在±0.01mm,同时缩小微型元件开孔的长宽比至1.2:1,避免焊锡量过多导致桥连,或焊锡量不足引发虚焊;

- 回流焊曲线精准匹配:通过炉温测试仪采集BGA元件焊点的实际温变数据,定制“三段式升温+缓慢降温”的回流焊曲线——预热段升温速率控制在1.5℃/s以内,避免元件受热冲击;峰值温度精准稳定在235℃±2℃,确保焊锡充分熔融且不损伤元件;冷却段降温速率≤2℃/s,减少焊点内部应力,提升抗温变能力;

- 贴装设备精度校准:对贴片机的吸嘴、视觉定位系统进行专项校准,将贴装精度提升至±0.03mm,同时启用“双视觉定位”模式(元件视觉+PCB板视觉双重校验),避免因PCB板微小形变导致的贴装偏移。

2.全维度检测体系:覆盖“贴片-焊接-组装”全流程

为杜绝隐性缺陷,1943科技构建“三层检测+一次老化测试”的全维度质控体系:

- 第一层:SMT贴片后AOI高精度检测:采用AOI检测设备,通过多角度光源扫描,精准识别微型元件的缺件、偏移、极性反等问题,检测覆盖率达100%;

- 第二层:焊接后X-Ray检测:针对BGA、QFP等“不可见焊点”,使用X-Ray检测设备分析焊点内部空洞率,要求空洞面积≤5%,杜绝虚焊、冷焊等隐性缺陷;

- 第三层:组装前ICT/FCT功能测试:在PCBA组装成模块前,先通过ICT测试检测电路通断、元件参数偏差,再模拟设备实际工作场景进行FCT功能测试,确保PCBA功能100%达标;

- 老化测试:模拟长期运行环境:将合格PCBA置于-10℃~50℃的高低温箱中,连续运行72小时,实时监测关键参数稳定性,淘汰潜在的“早期失效”产品。

3.合规化管控升级:全流程数据追溯

为满足医疗行业合规要求,1943科技通过MES系统与工艺环节深度结合,实现“元件-工艺-检测”全数据追溯:

- 元件追溯:每批元件入库时,通过条码录入MES系统,记录元件型号、批次、供应商、生产日期,PCBA加工时扫码关联,实现“一颗元件对应一块PCBA”的精准追溯;

- 工艺参数追溯:回流焊炉、贴片机等设备的运行参数(如温度曲线、贴装速度)自动同步至MES系统,每块PCBA生成唯一“工艺档案”,可随时调取查看;

- 检测数据追溯:AOI、X-Ray、ICT等检测数据自动上传至系统,形成PCBA的“检测报告”,客户可通过专属账号查看每块板的检测结果,满足ISO13485审计需求。

三、升级成效:零缺陷交付+客户价值提升

通过上述工艺升级,该医疗器械PCBA项目最终实现三大核心成效:

- 缺陷率降至0:项目首批500块PCBA经全流程检测与老化测试后,不良率为0,设备组装后调试一次性通过,无任何因PCBA问题导致的故障;

- 交付周期缩短20%:工艺优化减少了因缺陷返工导致的时间浪费,同时合规数据提前同步客户,避免审计延误,整体交付周期从原计划45天缩短至36天;

- 客户合规成本降低:1943科技提供的全流程追溯数据,帮助客户快速通过ISO13485体系审核,省去客户自行整理数据的人力与时间成本。

该项目的零缺陷交付,不仅帮助客户加速了体外诊断设备的上市进程,也成为1943科技在医疗器械PCBA领域工艺实力的典型验证。

1943科技:医疗器械PCBA加工的可靠伙伴

针对医疗器械PCBA“高精密、高可靠、高合规”的核心需求,1943科技已建立专项加工体系——从定制化SMT工艺方案、全维度检测管控,到符合ISO13485的追溯系统,全方位保障PCBA零缺陷交付。目前,我们已服务多家体外诊断、医疗监护设备企业,为其提供从样品打样到批量生产的一站式PCBA加工服务。

若您的医疗器械项目正面临PCBA精度不足、缺陷率高、合规难等问题,欢迎联系1943科技,我们将为您提供定制化解决方案,助力产品稳定上市!

2024-04-26

2024-04-26