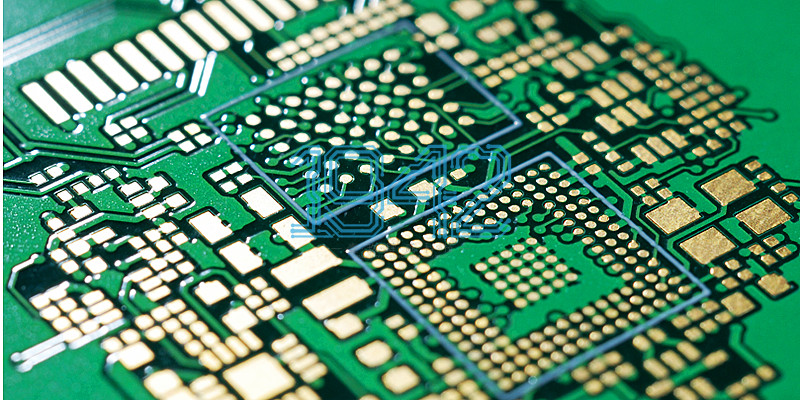

SMT贴片加工作为电子设备生产的核心环节,其工艺标准随着技术迭代不断升级。2025年,随着微型化元件、高密度封装技术的广泛应用,以及下游行业对产品可靠性要求的提高,SMT贴片加工全流程工艺标准迎来新的规范与要求。作为专业的SMT贴片加工厂,1943科技结合行业前沿技术与实践经验,整理出2025年SMT贴片加工全流程工艺标准指南,为电子制造企业提供参考,助力提升产品质量与生产效率。

一、来料检验工艺标准:从源头把控质量

来料质量直接决定SMT贴片加工的最终品质,2025年来料检验工艺标准在精细化与智能化方面提出更高要求:

-

PCB板检验标准

- 外观:表面无划痕、氧化、油污,阻焊层均匀且无气泡,焊盘平整无变形,边缘无毛刺,采用3D视觉检测设备实现100%全检,精度达0.01mm;

- 尺寸:长、宽、厚偏差控制在±0.05mm以内,翘曲度≤0.75%(对角线长度),通过激光测厚仪与平面度检测仪进行量化检测;

- 镀层:焊盘镀层(如沉金、镀锡)厚度均匀,沉金厚度≥0.05μm,镀锡厚度≥1μm,且无露铜、发黑现象,通过X射线荧光镀层测厚仪验证。

-

元器件检验标准

- 外观:引脚无变形、氧化、镀层脱落,本体无破损、标识清晰,对于微型元件,采用高倍光学显微镜检查;

- 规格一致性:元器件型号、参数、封装与BOM清单完全匹配,批量抽检比例不低于5%,且需提供原厂质检报告;

- 存储条件:对潮湿敏感元件(MSD),需按JEDEC标准分级管控,存储环境湿度≤10%RH,温度18-25℃,开封后4小时内未使用需重新烘烤。

二、焊膏印刷工艺标准:确保焊接基础稳定

焊膏印刷是SMT贴片加工的关键环节,2025年工艺标准更注重印刷精度与一致性控制:

-

焊膏选择标准

- 按焊点大小与间距选择焊膏粒度:焊点间距≤0.3mm时,选用3号焊膏;间距>0.3mm时,可选用2号焊膏;

- 焊膏合金成分需匹配产品应用场景:高温环境下优先选用Sn-Pb合金,无铅要求时选用Sn-Ag-Cu合金,并提供焊膏成分检测报告。

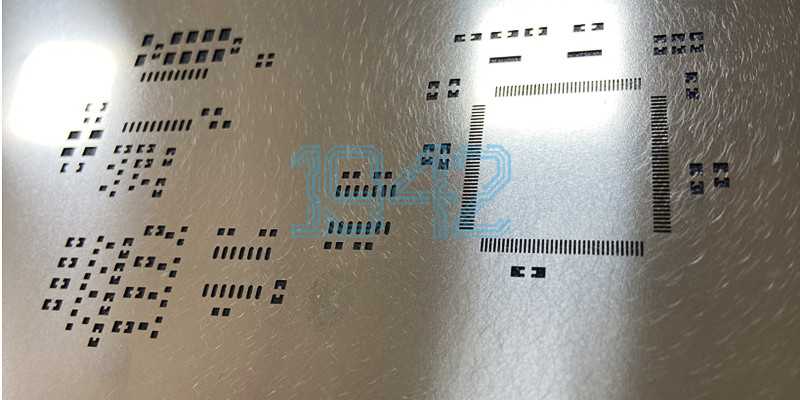

-

印刷参数设置标准

- 钢网:采用激光切割+电抛光工艺制作,开孔精度±0.01mm,开孔壁粗糙度Ra≤0.8μm,厚度根据焊盘大小设定;

- 印刷速度:10-50mm/s,根据焊膏粘度动态调整,确保焊膏均匀转移;

- 印刷压力:5-15N,压力偏差≤1N,避免压力过大导致焊膏塌陷或压力不足导致漏印;

- 脱模:脱模速度2-5mm/s,脱模距离0.5-1mm,确保焊膏成型良好无拉丝。

-

印刷质量检测标准

- 焊膏厚度:偏差控制在±10%以内,通过3D焊膏测厚仪在线检测,每块PCB板检测覆盖率≥95%;

- 外观:无少锡、多锡、桥连、偏移,对于BGA等密集焊盘区域,需通过X射线检测焊膏填充度≥90%。

三、元器件贴装工艺标准:精准定位提升可靠性

2025年,随着元器件微型化与高密度化趋势加剧,贴装工艺标准在精度与稳定性方面要求更为严格:

-

贴装设备精度标准

- 定位精度:±0.03mm,确保微型元件与细间距封装的精准贴装;

- 视觉系统:采用双摄像头+AI识别技术,识别速度≥1000元件/分钟,识别准确率≥99.99%,可自动区分元件极性与错件。

-

贴装参数设置标准

- 吸嘴:根据元件尺寸选择专用吸嘴,吸嘴磨损量≤0.02mm时需更换,避免因吸嘴问题导致元件偏移或抛料;

- 贴装压力:根据元件类型调整,微型元件压力控制在0.1-0.3N,大型元件压力控制在0.5-1.5N,压力偏差≤0.05N;

- 贴装速度:根据元件复杂度动态调整,微型元件贴装速度≤80000点/小时,确保贴装稳定性。

-

贴装质量检测标准

- 偏移量:元件中心与焊盘中心偏移≤1/4焊盘宽度;

- 角度偏差:≤3°,无翻件、缺件、极性反等问题,通过AOI设备在线检测,检测速度与贴装速度同步。

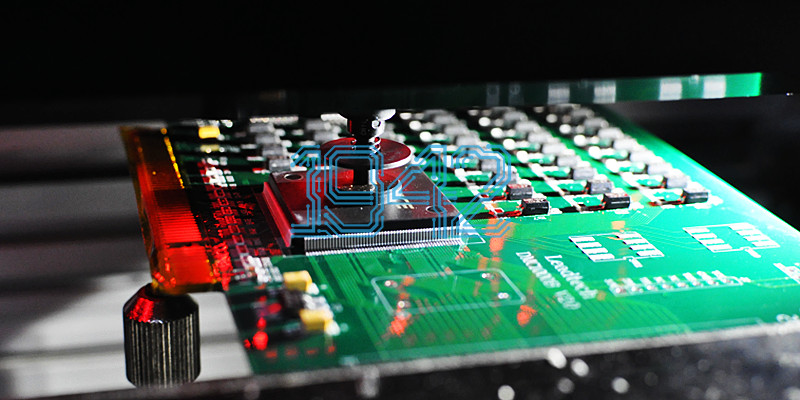

四、回流焊接工艺标准:保障焊点强度与稳定性

回流焊接直接影响焊点的机械强度与电气性能,2025年工艺标准更注重温度曲线的精准控制与焊点质量的量化评估:

-

温度曲线设置标准

- 预热段:温度从室温升至150-180℃,升温速率≤2℃/s,确保焊膏中的助焊剂充分挥发,避免焊点产生气泡;

- 恒温段:温度保持在150-180℃,时间60-120s,使元件与PCB板温度趋于一致,减少热应力;

- 回流段:峰值温度比焊膏熔点高20-40℃,峰值时间30-60s,确保焊锡完全熔融;

- 冷却段:降温速率≤3℃/s,使焊点快速凝固,形成均匀的金属间化合物层(IMC),厚度控制在0.5-2μm。

-

焊接环境控制标准

- 炉内氮气纯度:≥99.99%,氧含量≤50ppm,避免焊点氧化;

- 传送带速度:50-150cm/min,根据PCB板尺寸与元件密度调整,确保各温区时间分配合理。

-

焊点质量检测标准

- 外观:焊点饱满、无虚焊、冷焊、桥连,焊锡覆盖率≥95%;

- 内部质量:BGA、CSP等焊点空洞率≤5%(单个焊点),且无裂纹,通过X射线检测与切片分析验证;

- 机械强度:采用推力测试仪检测焊点推力,对于0402元件,推力≥0.5kgf;对于BGA焊点,推力≥2kgf。

五、检测与返修工艺标准:全流程质量闭环

2025年SMT贴片加工更强调“检测全覆盖、返修标准化”,确保出厂产品零缺陷:

-

全流程检测标准

- 离线检测:每批次随机抽取5%的PCB板进行X射线检测与功能测试(FCT),验证焊点内部质量与电路功能;

- 在线检测:AOI检测覆盖率100%,检测项目包括元件缺件、偏移、错件、极性反,焊点桥连、少锡等;

- 可靠性测试:针对高可靠性要求的产品,需进行温循测试、振动测试,测试后焊点无失效。

-

返修工艺标准

- 热风返修:温度曲线与回流焊接保持一致,避免局部过热导致PCB板变形或元件损坏;

- 焊点清理:返修后残留焊锡需清理干净,无焊渣、助焊剂残留,表面平整度≤0.05mm;

- 返修后检测:返修部位需重新进行AOI或X射线检测,确保与原工艺标准一致,且同一位置返修次数不超过2次。

1943科技:严格遵循工艺标准,打造高品质SMT贴片服务

2025年SMT贴片加工工艺标准的升级,本质上是为了适应电子产业对“高精度、高可靠、高一致性”的需求。1943科技已全面升级生产体系,从设备精度校准、原材料检验到生产流程管控,均严格遵循上述标准,并通过MES系统实现全流程数据追溯,确保每一块PCBA的加工质量可控。

无论您是通讯物联、工业控制还是医疗器械领域的企业,若需要SMT贴片加工服务,欢迎联系1943科技,我们将为您提供定制化解决方案,助力产品在市场竞争中占据优势。

2024-04-26

2024-04-26